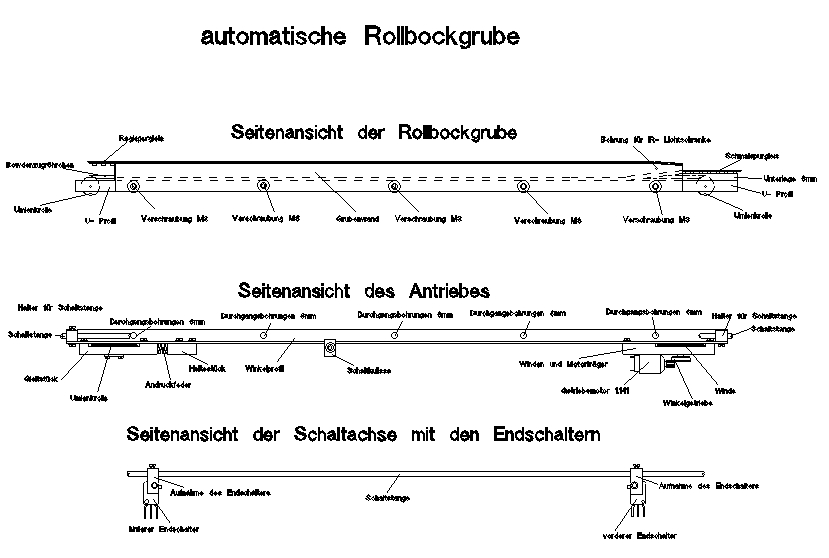

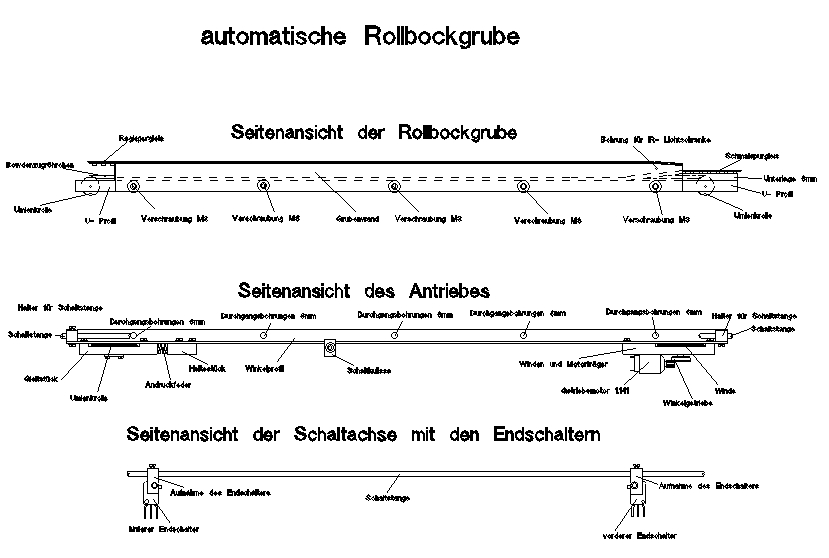

Für den Bahnhof "Moeckmuehl" brauchen wir natürlich auch eine funktionerende Rollbockgrube. Den Bau einer solchen automatischen Rollbockgrube habe ich an anderer Stelle bereits beschrieben, diese nun einfach auszubauen und im Bahnhof Moeckmuehl zu verwenden ist eine naheliegende Option, zumal die Länge der Grube exakt den Maßen der Rollbockgrube in Moeckmuehl entspricht.

Aber diese automatische Rollbockgrube benötigt gelegentliche Wartung, auch ist die Technik nicht selbsterklärend. Um nun den Bhf auch in dieser Richtung bedierfreundlich zu gestalten sollte die Rollbockgrube in Möckmühl eine rein mechanisch und manuell betriebene Rollbockgrube werden. Einfach im Aufbau und Betrieb.

Dabei sollen dann auch Erfahrungen der automatische Rollbockgrube berücksichtigt werden:

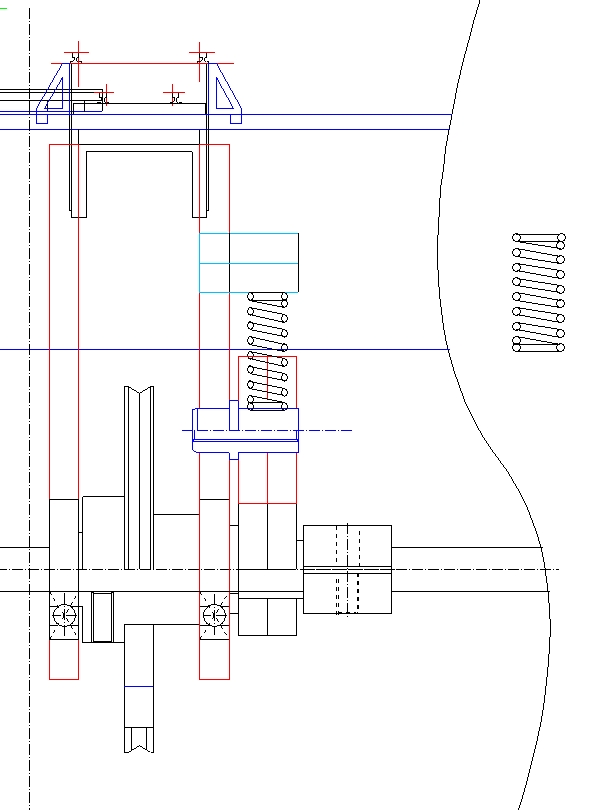

Die Konstruktion basiert natürlich weiterhin auf dem Aluminium U-Profil 16mm x 10mm, dennoch ergeben sich durch die neuen Anforderungen auch andere konstruktive Lösungen. Wo es sinnvoll ist werde ich auf diese Unterschiede hinweisen. Ich verspreche mir von der Neukonstruktion einen wartungsfreieren und störunanfälligeren Betrieb.

Da die manuelle Rollbockgrube ohne Strom auskommt wird sie mit geänderter Länge, aber gleichem Antrieb, auch im Bahnhof Bieringen und im AGl Woehrle verwendet.

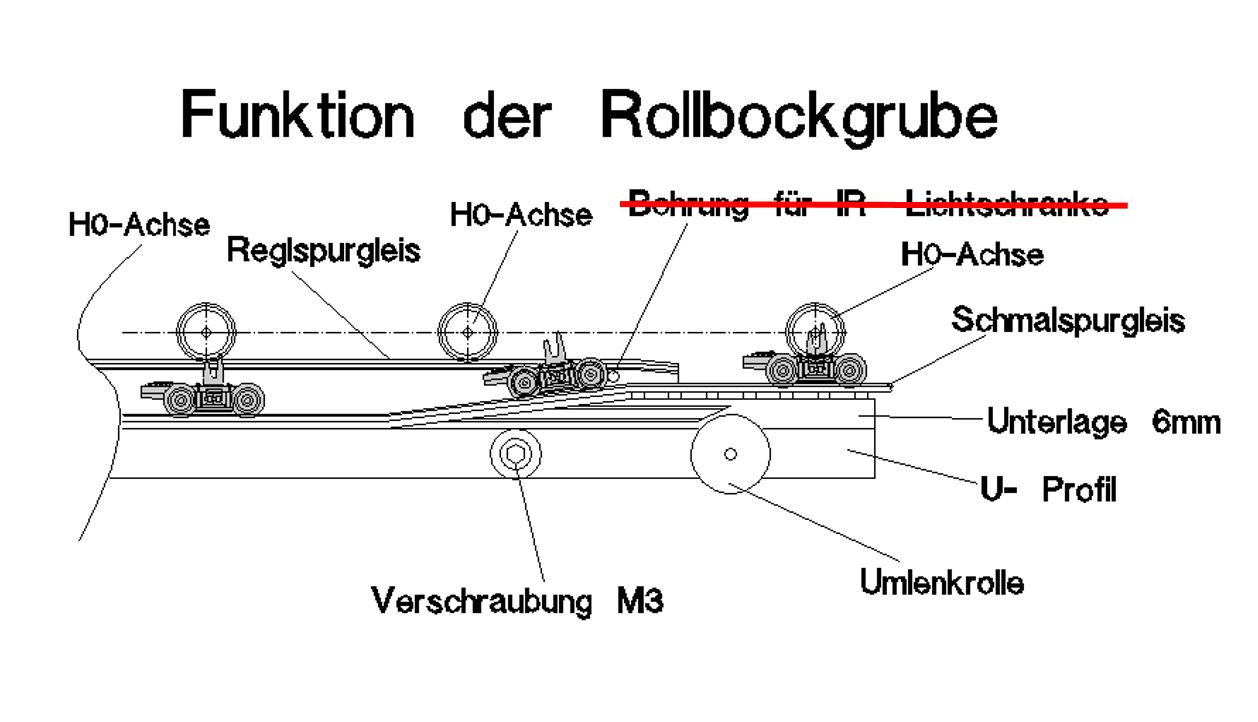

Das Transportieren der Rollböcke in der Grube erfolgt nicht, wie bei BEMO, mit den aufzubockenden Regelspurfahrzeugen, sondern durch eine unter der Grube angebrachte Winde, die den letzten in der Grube stehenden Rollbock mittels Seilzug bewegt. Dies ist auch schon das Prinzip der automatischen Rollbockgrube. Der Unterschied besteht darin das die Winde nun nicht mehr durch einen Getriebemotor angetrieben wird, sondern durch drehen eines Rades von Hand.

Das Nicken der Waggons auf der Grube beim Aufbocken wird dadurch verhindert, daß die Rollböcke am Ende der Grube eine Steigung hinaufgeschoben werden und sich so der Abstand zwischen Rollbockgabel und Waggonachse verringert. Bei der automatischen Grube hat an dieser Position des Rollbockes eine IR-Schranke die Winde abgeschaltet. Wird der Rollbock von der Achse des Waggons mitgenommen und die Lichtschranke wieder freigegeben, transportiert die Winde den nächsten Rollbock in Position.

Das gleiche Funktionsprinzip findet sich auch in der manuell betriebenen Grube wieder.

Bei dem manuellen Antrieb erfolgt die genaue Positionierung der Rollböcke nicht durch das Abschalten der elektisch betriebenen Winde, sondern durch eine Raste die auf die Welle der Winde wirkt. Diese Raste ermöglicht 6 fixierte Stellungen je Umdrehung der Windenachse. Der Windendurchmesser ist so gewählt das er exakt der Länge von 6 Rollböcken entspricht. So wird mit jeder Raste genau ein Rollbock vorgeschoben.

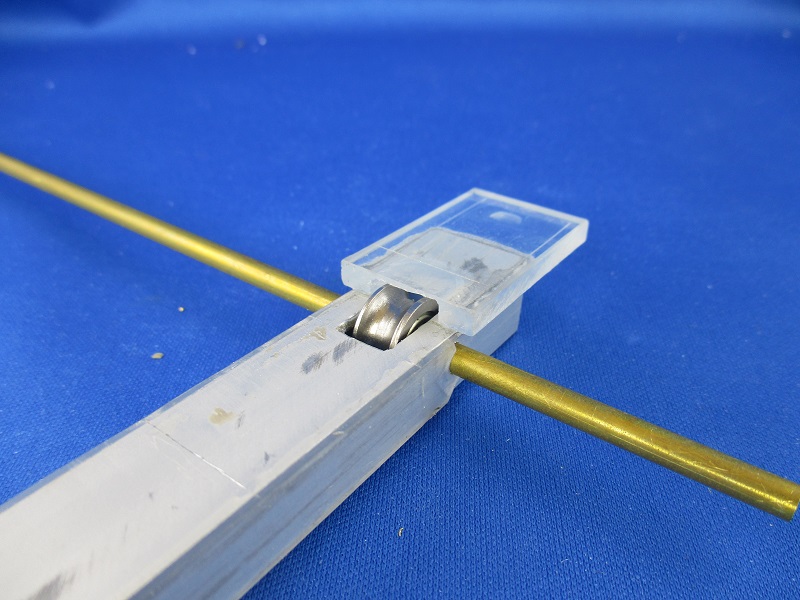

Durch den mechanischen Antrieb entfällt auch die Notwendigkeit der Endschalter in den jeweiligen Endlagen. Hier genügt ein Blockierstück am Zugseil das größer ist als die Seilführungsröhrchen aus Messing. Mit den Fingern läßt sich das Rad an den Endlagen nicht mehr weiterdrehen.

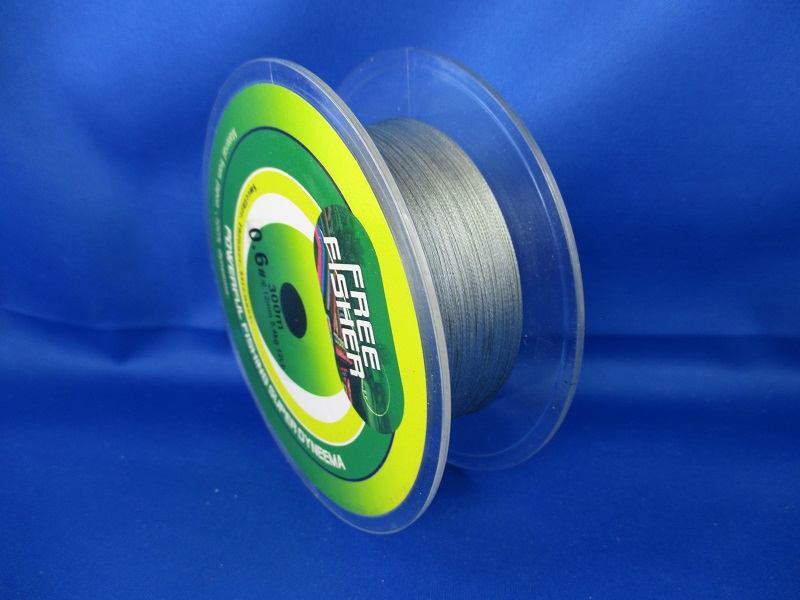

Als Zugseil wird eine Angelschnur (Dyneema 0,12mm) verwendet, dieses hat einen Bruchlast von ~5kg und dehnt sich unter Last und Feuchtigkeit nicht aus.

Da dieses Angelschnur auch in grau erhältlich ist sieht es einem Stahlseil nicht unähnlich, was bei der alten Grube zur Verwendung von Nähgarn führte. Diesem ist die Angelschnur allerdings in jeder Hinsicht überlegen.

Durch die dehn- und reckfreie Angelschnur kann auch das Auf- und Abwickeln direkt auf eine oder zwei Windentrommeln erfolgen. Somit kann das zweite Zugtrum der automatischen Grube komplett entfallen. Die Zahl der verbauten Lager reduziert sich somit auf die Umlenkrollen gegenüber der Winde. Die Windentrommel wird auf einer Welle zusammen mit der Raste montiert.

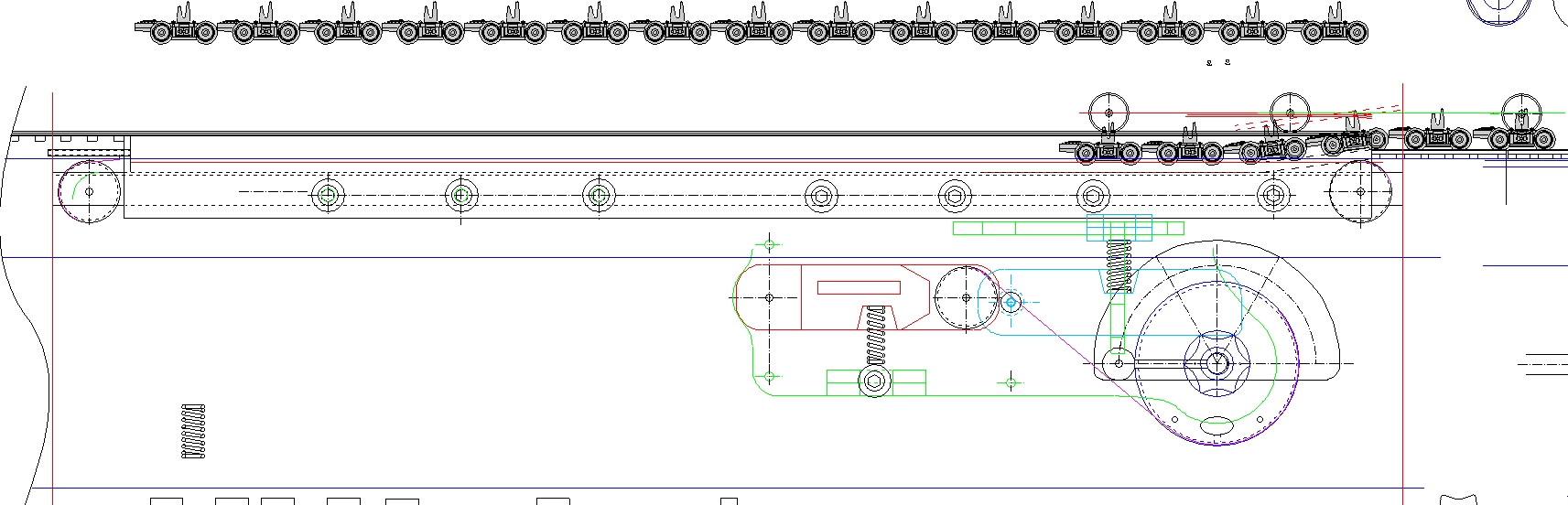

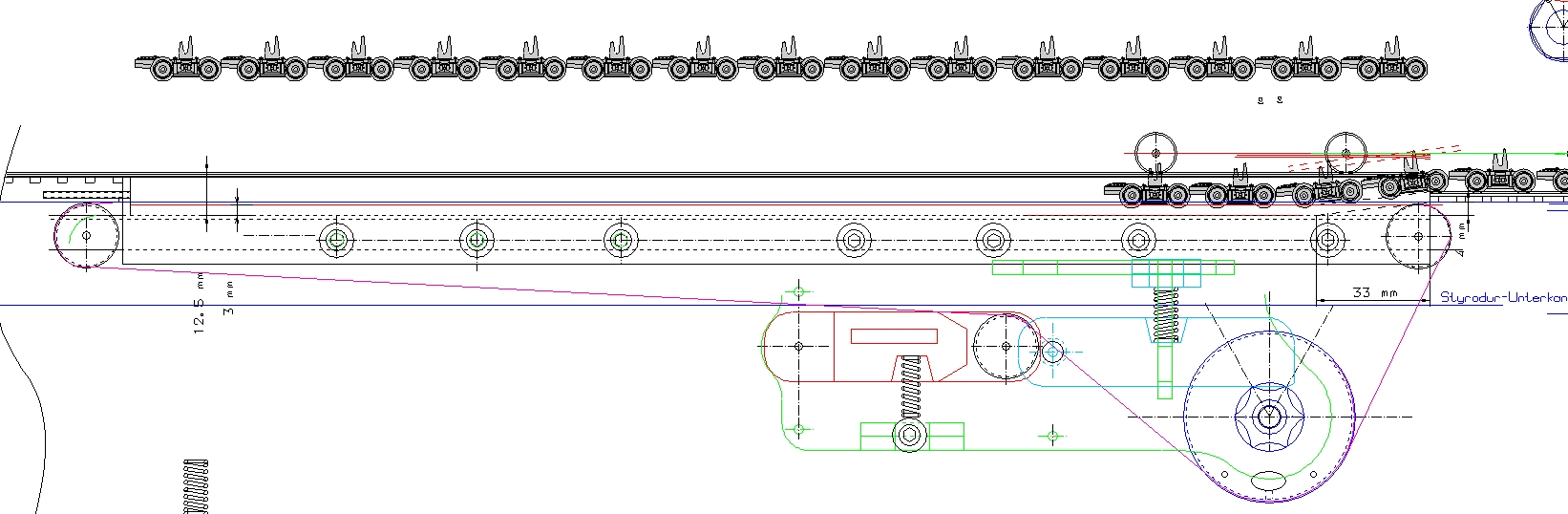

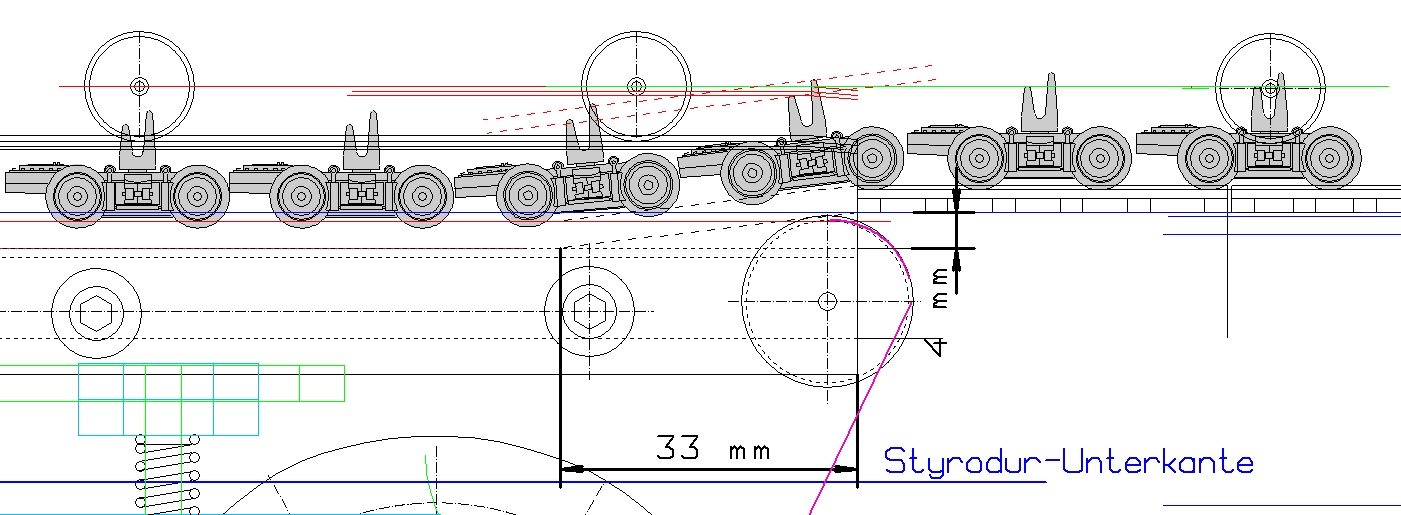

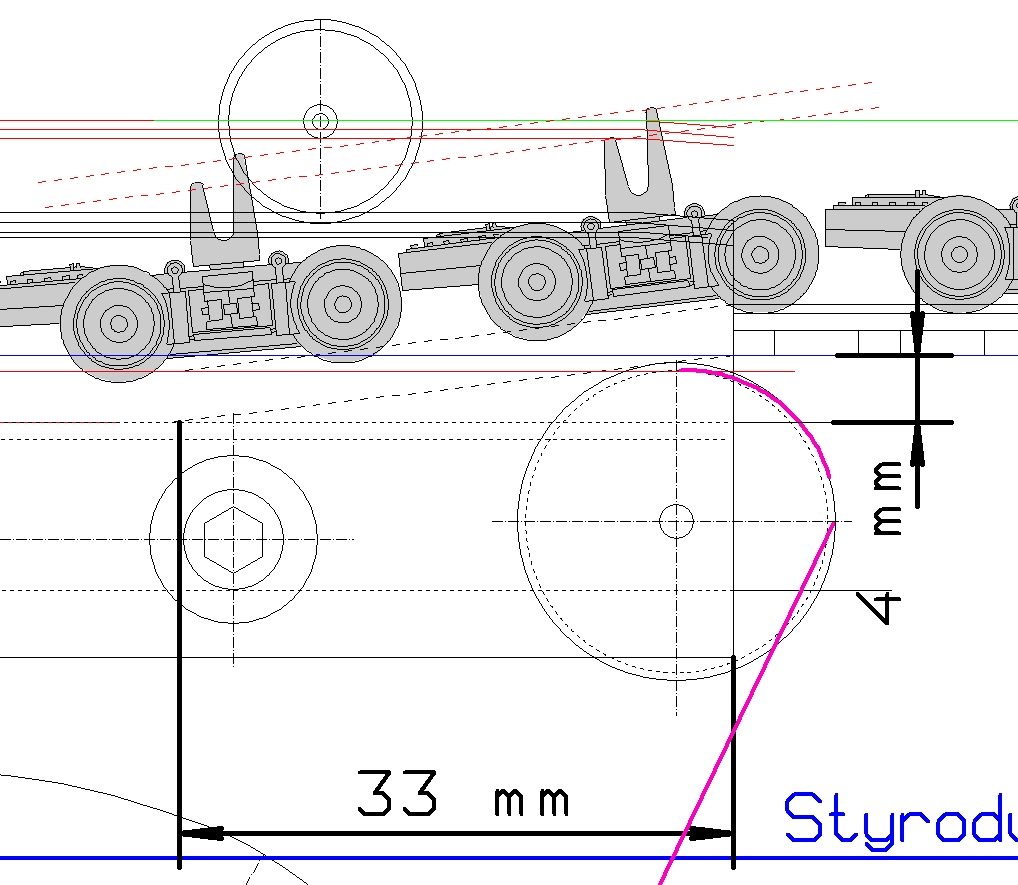

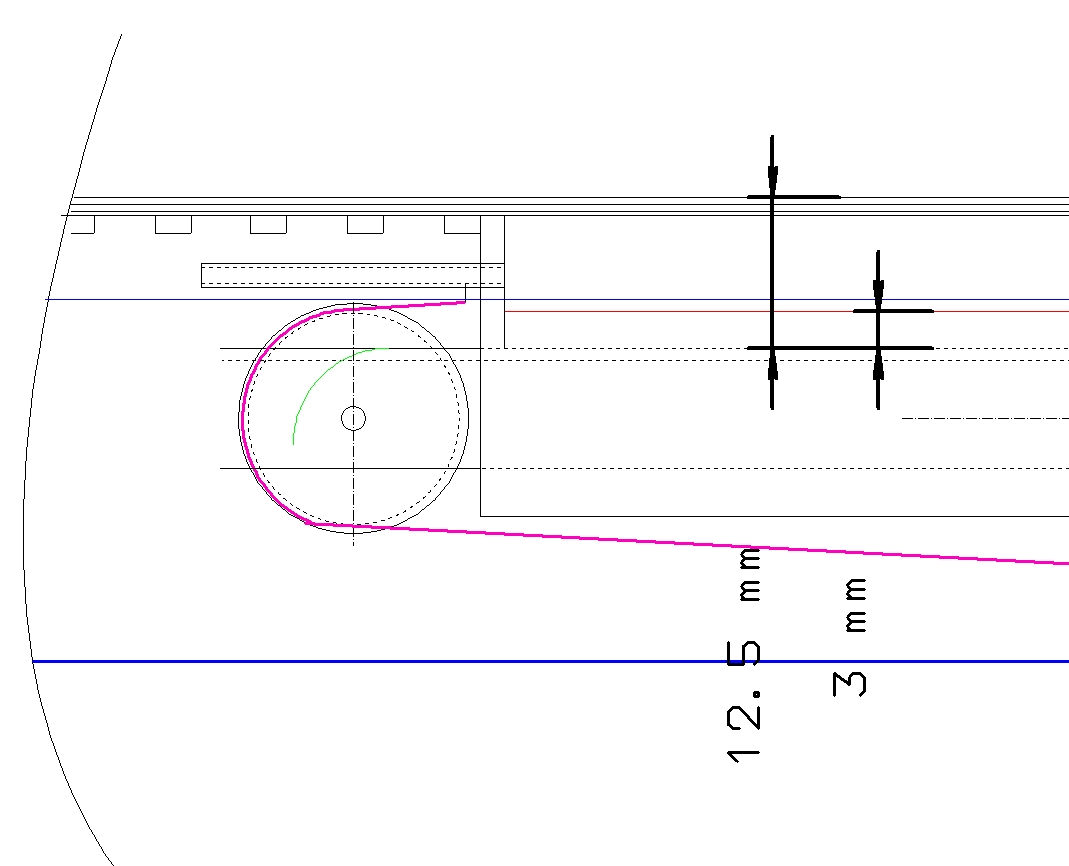

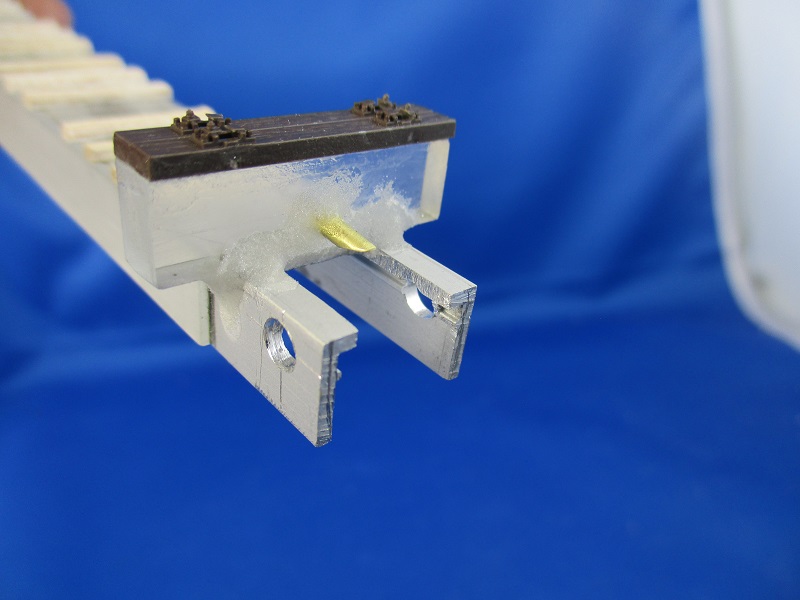

Am Anfang, Schmalspurseite der Grube, wird eine Umlenkrolle benötigt die das Zugseil aus einem Führungsröhrchen zugeführt bekommt. Hier sieht man eine weitere Verbesserung zur automatischen Grube. Das Schmalspurgleis wird nur 4mm tief in die Grube abgesenkt, bei der automatischen Grube waren es 6mm. Damit wird auch die nötige Rampe kürzer, sie ist nun 33mm lang anstelle der 50mm langen in der automatischen Grube.

Am Ende, Regelspurseite der Grube, wird ebenfalls eine Umlenkrolle benötigt. Auch hier wird das Zugseil mit einem Führungsröhrchen zugeführt.

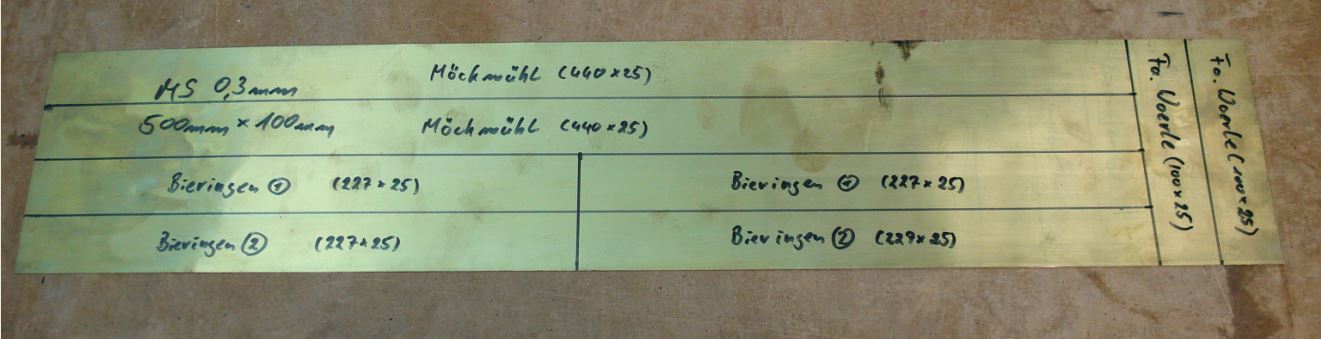

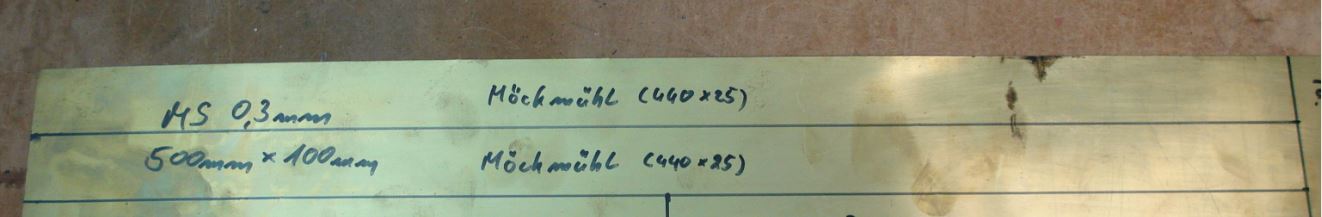

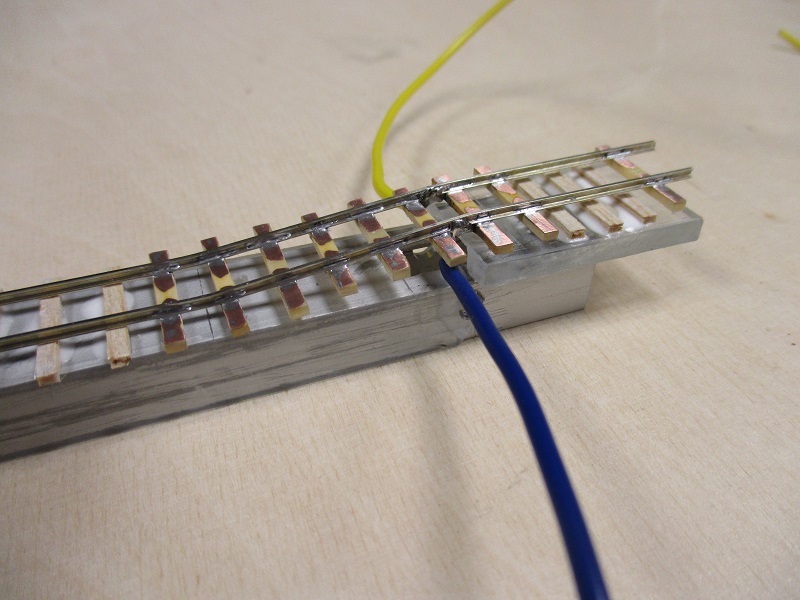

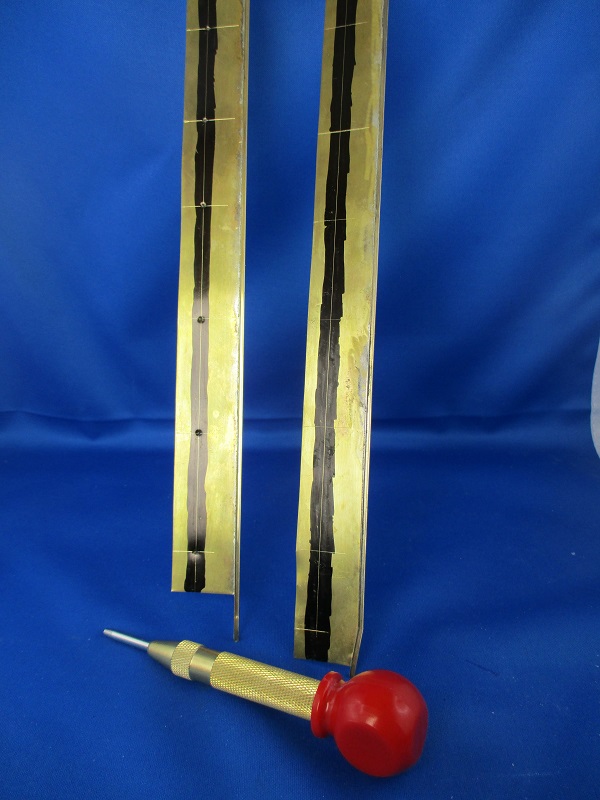

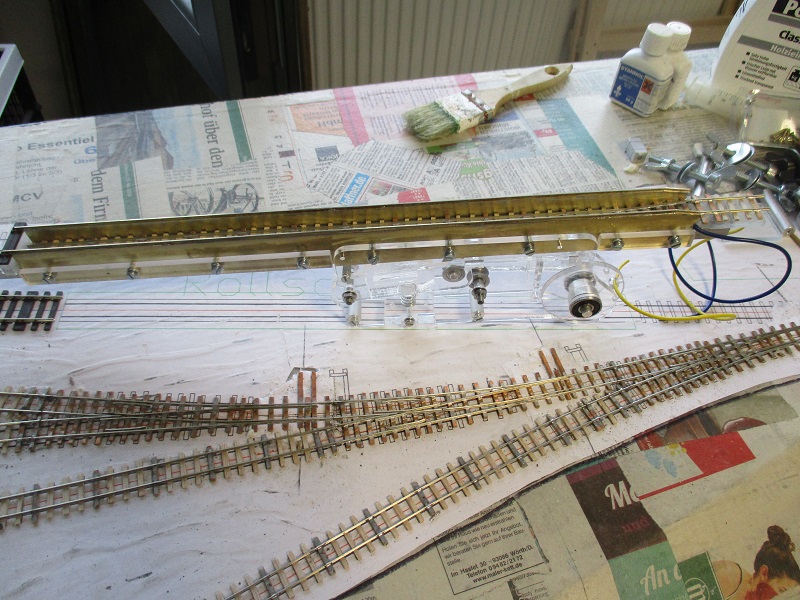

Die Grube in Möckmühl wird nur geringfügig kürzer als die alte Grube werden. Diese Länge wird in einer verkürzten Rampe eingespart, so bleibt die Kapazität der Grube mit 14 Rollböcken erhalten. Basis ist wie bisher ein 16mmx10mm U-Profil aus Aluminium. An dieses U-Profil werden die Seitenteile der Grube isoliert geschraubt. Um auf die seitlichen Bleche die zum Fahren nötigen Schienen auflöten zu können sind die Seitenteile aus Messing. In meinem Materiallager fand sich noch ein 0,3mm dickes Messingblech in den Dimensionen 500mm x 100mm. Dieses Blech reicht neben der Rollbockgrube in Möckmühl auch für die beiden Rollbockgruben in Bieringen und die kurze Absetzgrube im Werksanschluß der Fa. Woerhle.

Die Bleche wurden angezeichnet und mit einer Schere ausgeschnitten. Der Rand wird so zwar nicht 100%ig gerade, aber das läßt sich durch ein paar Feilenstriche richten. Hierbei wird auch die vordere Einführschräge angefeilt.

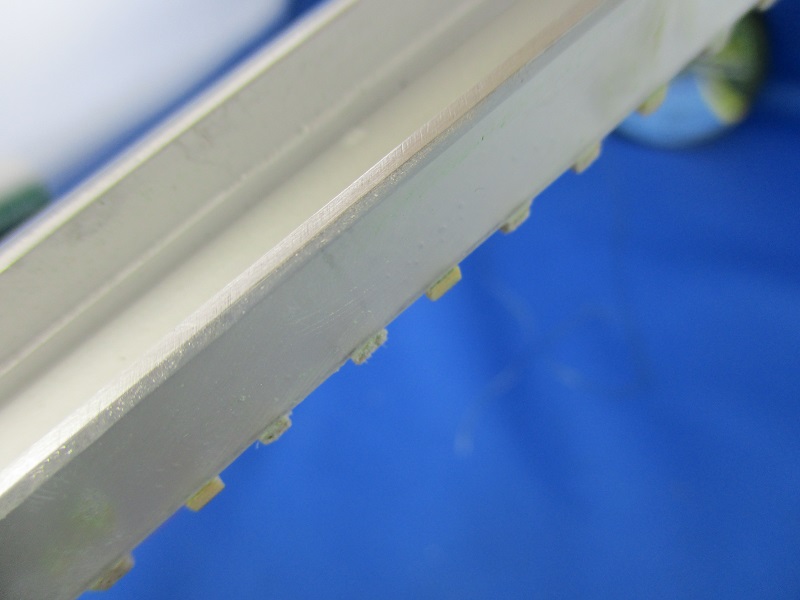

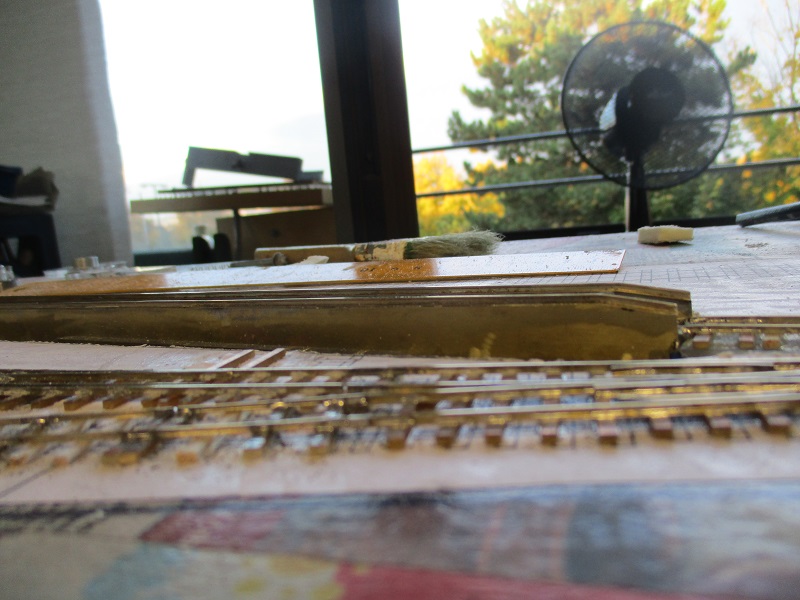

Die Schienen stammen von Weinert "mein Gleis" und entsprechen Code 80. Der vordere Teil wird der Einführschräge entsprechend gebogen, die Unterseite des Schienenfußes mit dem Roco Rubber blank gemacht und verzinnt. Auch der obere Rand des Messingbleches wird gereinigt und verzinnt

Zum Auflöten wird ein langes, ebenes Baubrett benötigt. Darauf werden die einzelnen Schienen und Bleche gelegt. Hierbei ist der Schienenkopf soweit zu unterlegen das der Schienenfuß rechtwinkelig zum Baubrett liegt. Die Weinertschiene ist am Fuß 1,8mm breit, am Kopf 0,8mm. Die Different ist also 1mm, die Hälfte davon ist 0,5mm. Aus einer Blattfühlerlehre aus Edelstahl habe ich das 0,5mm Blatt zum Unterlegen entnommen

Das Blech wird idealerweise an den Schienenfuß geschoben und ebenfalls in dieser Position festgehalten.

Mit Lötwasser und Lötpaste wird die lange Lötnaht vorbereitet und dann mit einem heißen Lötkolben, an der Einführschräge beginnend, Zug um Zug verlötet. Das klingt schlimmer als es gemacht ist.

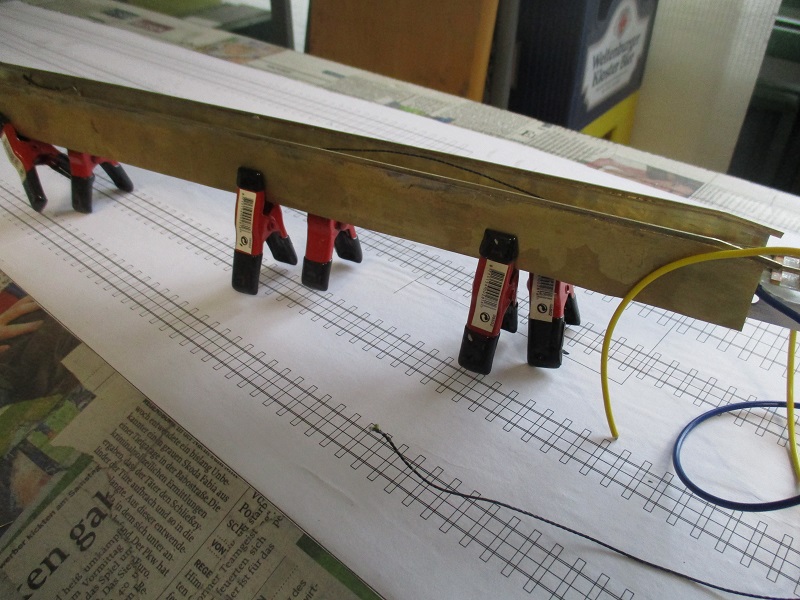

Die Seitenbleche werden nun mit kleinen Kraftklemmen am Alu-U-Profil befestigt und die sich nun ergebenden Spurweite bei H0-RE gemessen. Die Messung ergab 14,5mm, also 2mm zu wenig. Diese 2mm werden an den Schenkeln des U-Profils in Form einer Isolierung aufgeklebt. Links und rechts wird also ein 1mm dicker, 10mm breiter Kunststoffsteifen aufgeklebt.

Die Seitenbleche werden nun erneut mit kleinen Kraftklemmen am Alu-U-Profil befestigt und die sich nun ergebenden Spurweite bei H0-RE wiederholt gemessen. Die Messung ergab 16,5mm, wie erwartet haben die beiden Isolierstreifen die Differenz genau aufgefüllt.

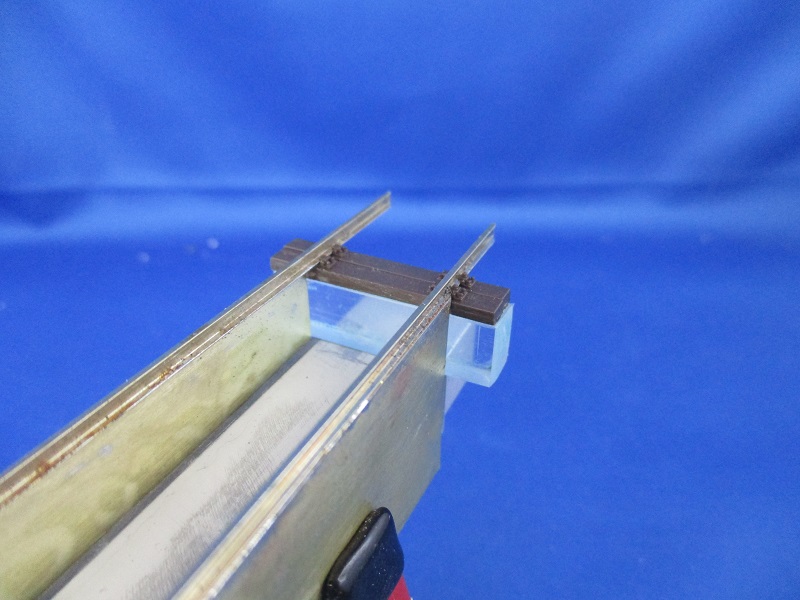

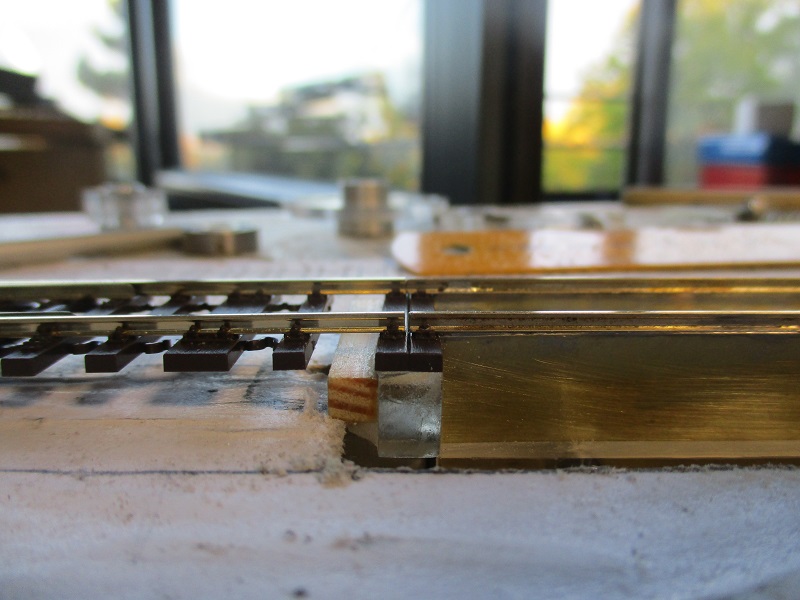

Laut Zeichnung wird ein Abstand vom Alu-U-Profil zur Schienenoberkante von 12,5mm benötigt. Dieser Abstand kann Dank der Kraftklemmen und einem Meßschieber leicht eingestellt werden. An der Regelspurseite enden die H0-RE Gleise auf Schwellen auf einem Betonblock. Dieses Bauteil wird als nächstes hergestellt.

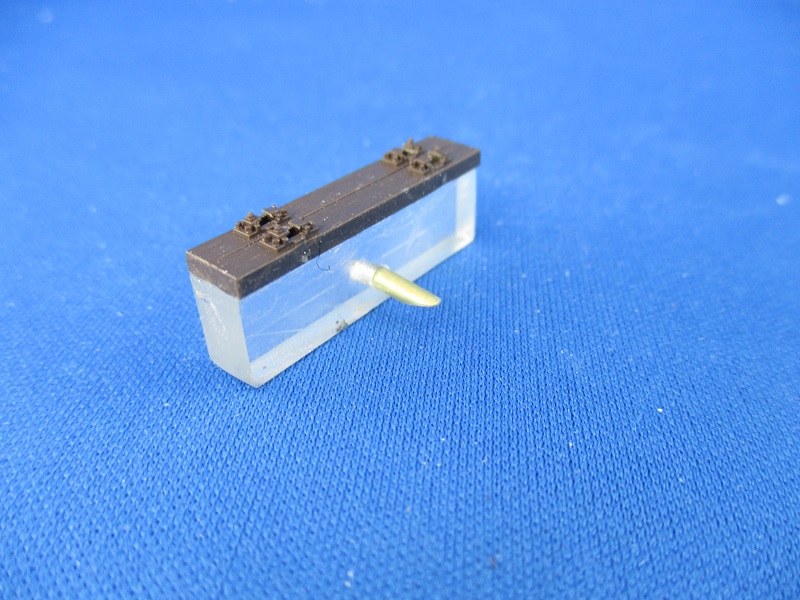

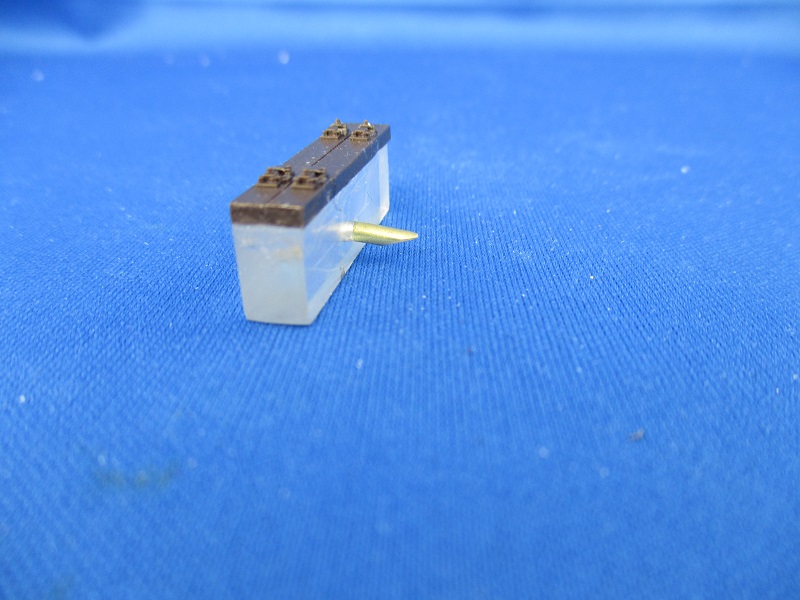

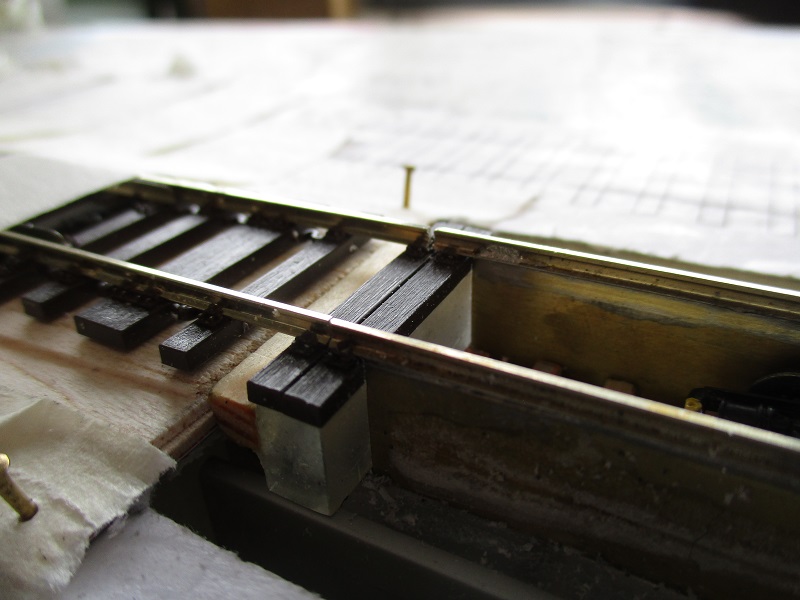

Das Weinertgleis ist mit Schwellenband 4mm hoch. Wenn man dies von der gewünschten Höhe von 12,5mm abzieht muß der Betonklotz 8,5mm hoch werden. Zwei Schwellen nebeneinander sind 6mm breit und die Schwellen sind 30mm lang. Somit ergibt sich der Betonklotz mit 6x8,5x30 [mm]. Auf der Kreissäge wird dieser Klotz aus einen Abfallstück aus 6mm Acrylglas geschnitten. Auf den Betonklotz werden nun zwei Schwellen nebeneinander mit Sekundenkleber aufgeklebt.

Hier lassen sich die überstehenden Schienen der Seitenbleche einschieben und so ergibt sich der korrekte Abstand SOK zum Alu U-Profil.

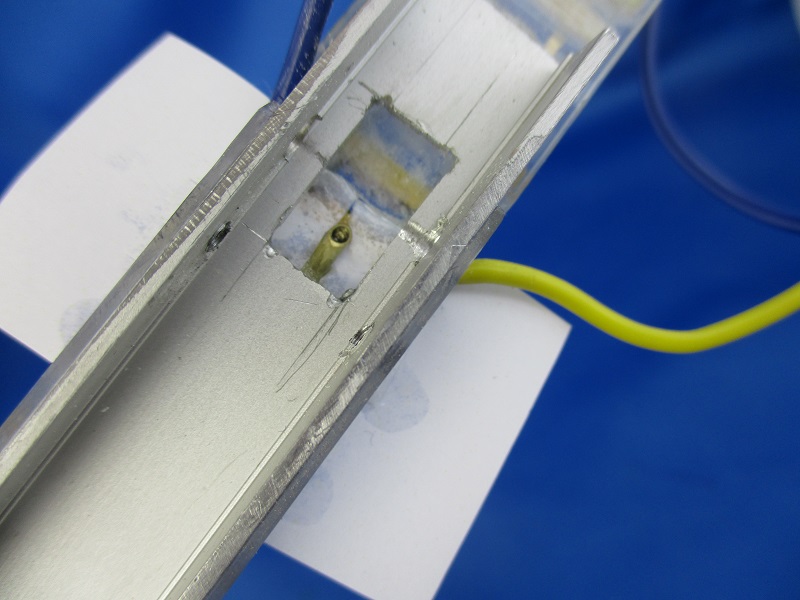

Damit das dünne Zugseil sauber zur Umlenkrolle geleitet wird habe ich in den Acrylklotz ein 2mm Messingröhrchen eingeklebt.

Dieses Leitrohr ist zur Rolle hin etwas geneigt, so reibt das Seil nicht an einer scharfen Kante.

Durch dieses Leitrohr wird zum einen verhindert das das Seil von der Rolle hüpft, und zum anderen läßt es sich so besser einfädeln ohne das dabei die Grube ausgebaut werden muß. Zum Grubeninneren ist davon später nicht viel zu sehen.

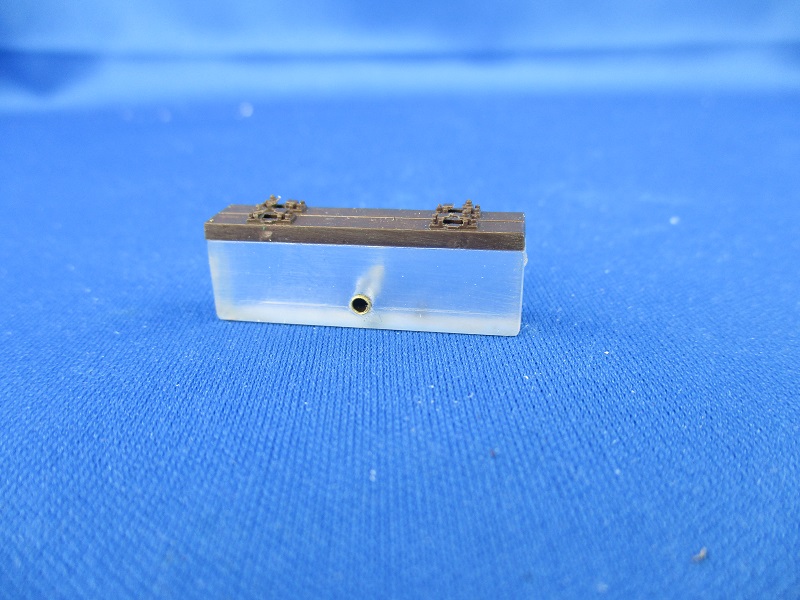

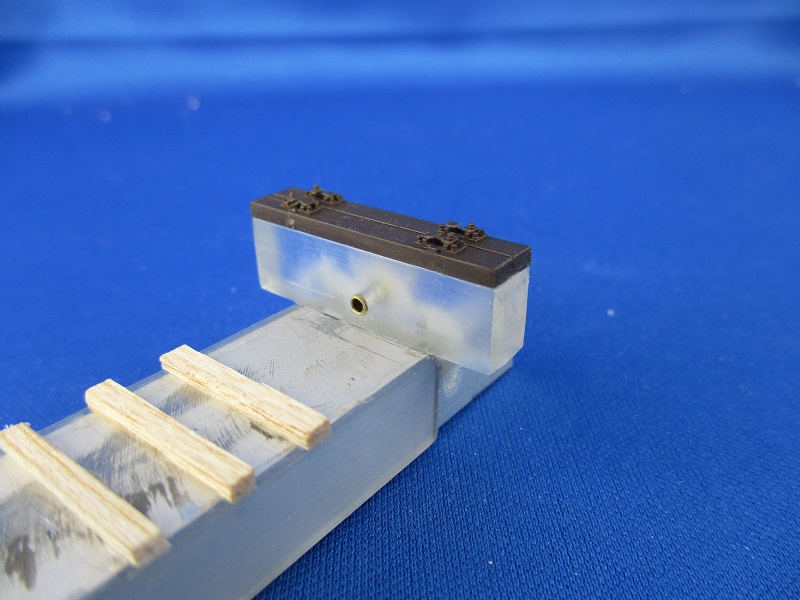

Der fertige Betonblock wird nun mit Sekundenkleber und einem Füller (Glasperlen) in seiner endgültigen Position auf das U-Profil geklebt.

Auf der Rückseite kann man die Verklebung gut erkennen. Auch das das Leitrohr direkt über dem Schacht der Umlenkrolle endet.

Vor dem Betonblock wird noch eine 4x4 [mm] Kiefernleiste als Auflage für die Regelspurschwellen geklebt. Die erleichtert später den Anschluß der Regelspurgleise. Die Umlenkrolle darunter ist ebenfalls bereits fest montiert.

![4x4 [mm] Kiefernleiste](rbg-moe-bau-061.jpg)

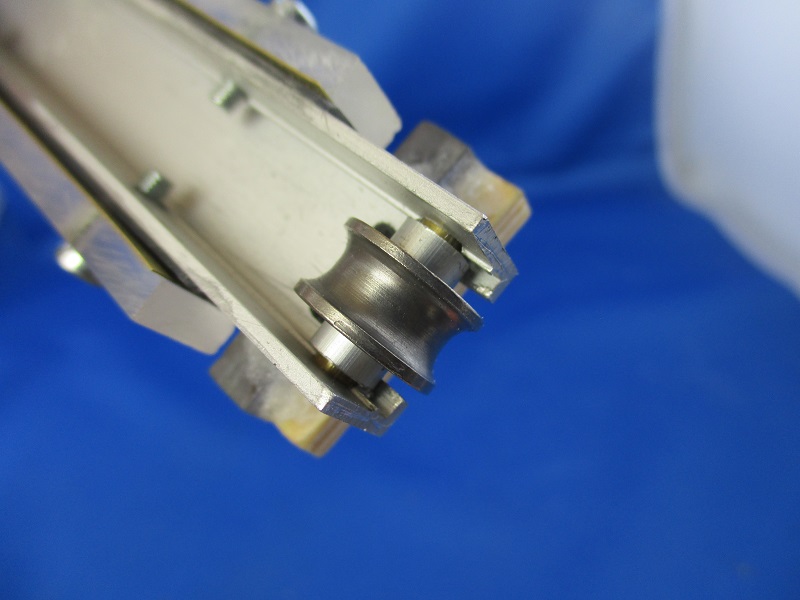

Um die Umlenkrolle in der Mitte zu fixieren sind auf der Lagerwelle links und recht zwei Distanzröhrchen mit einer Breite von 2,5mm angebracht. Diese finden sich auch an der vorderen Umlekrolle, sind dort aber schlecht zu sehen.

An der schmalspurigen Seite wird laut Zeichnung eine 4mm dicke Auflage auf das Alu U-Profil geklebt. Zur Hälfte befindet sich die Umlenkrolle für das Zugseil darunter. Aus 4mm Acrylglas wird nun eine passende Platte mit 18mm Breite und 30mm Länge ausgeschnitten. In das Alu U-Profil werden nun rechteckige Aussparungen von 8mm x 14mm für die Umlenkrollen geschnitten und quer dazu 4mm Bohrungen für die Lagerwellen gebohrt. Die aus 4mm Acrylglas geschnittene Platte kann nun im Bereich der Umlenkrolle ausgearbeitet werden. Durch einfaches Auflegen kann man kontrollieren ob die Umlenkrolle noch irgendwo anläuft. Ist dies nicht mehr der Fall kann sie in der späteren Position festgeklebt werden.

Die Umlenkrollen wollte ich ursprünglich aus gelaserten Rohlingen selber drehen und mit Kugellagern ausstatten. Auf der Suche nach günstigen Kugellagern fand sich aber eine fertig gedrehte, kugelgelagerte Umlenkrolle bei banggod.com die dort als "624zz flange bearing" bezeichnet werden. Bei 10 Stück für 3,31€ (3,89$), also 33ct/Stück mache ich die nicht mehr selber, dafür bekomme ich nicht einmal die Kugellager. Also habe ich die dort bestellt. Ein paar Tage später waren sie da, ohne Portokosten, ohne Zoll....

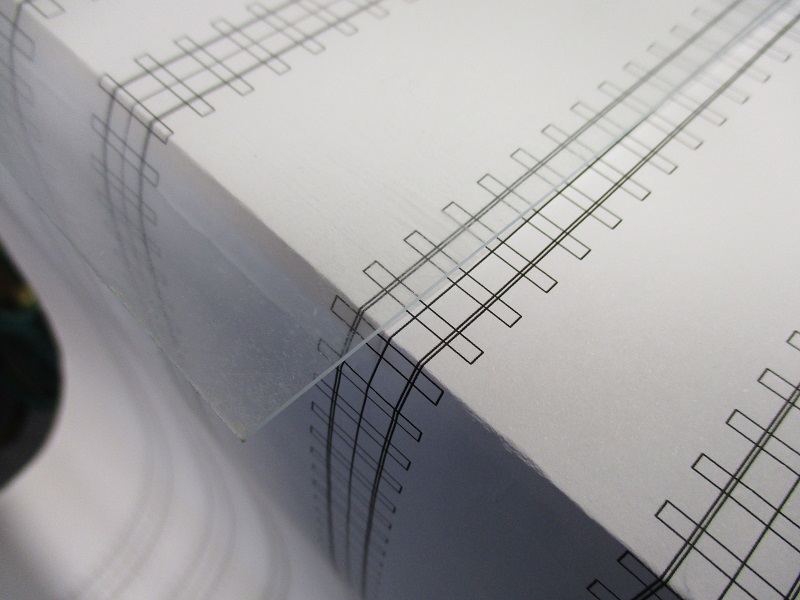

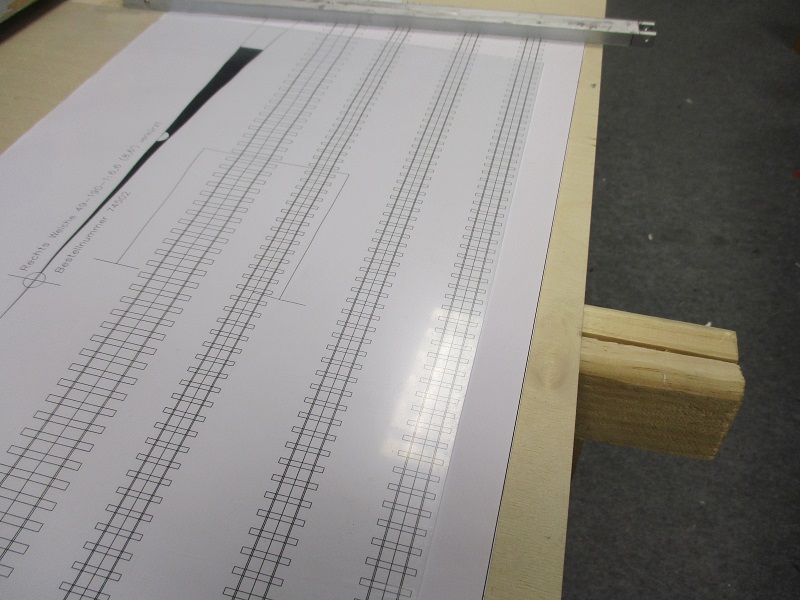

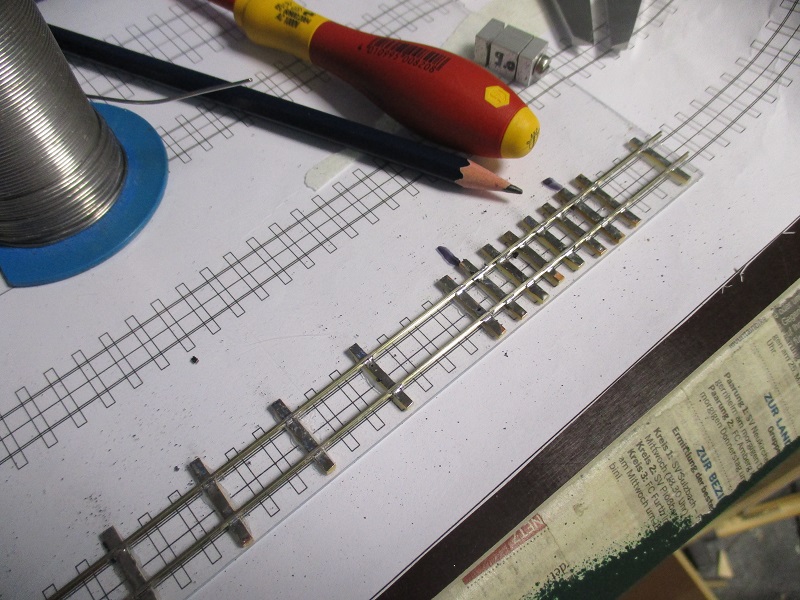

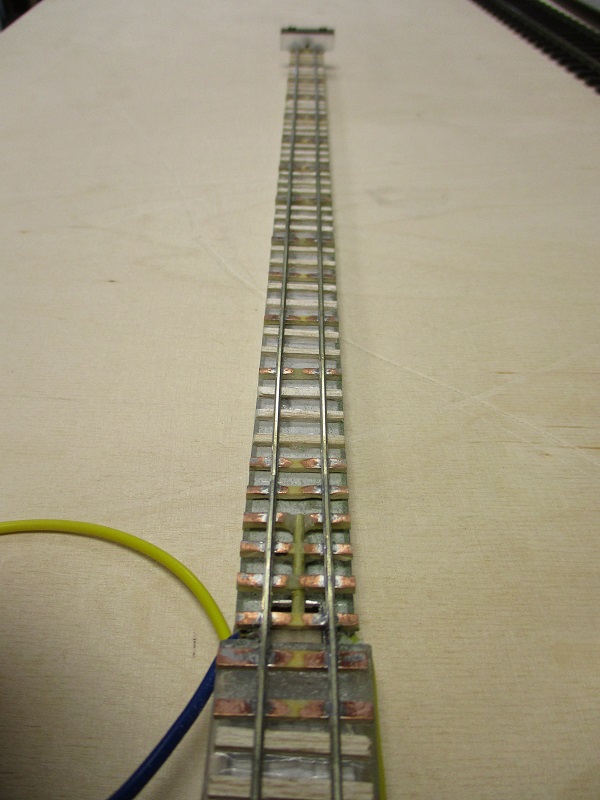

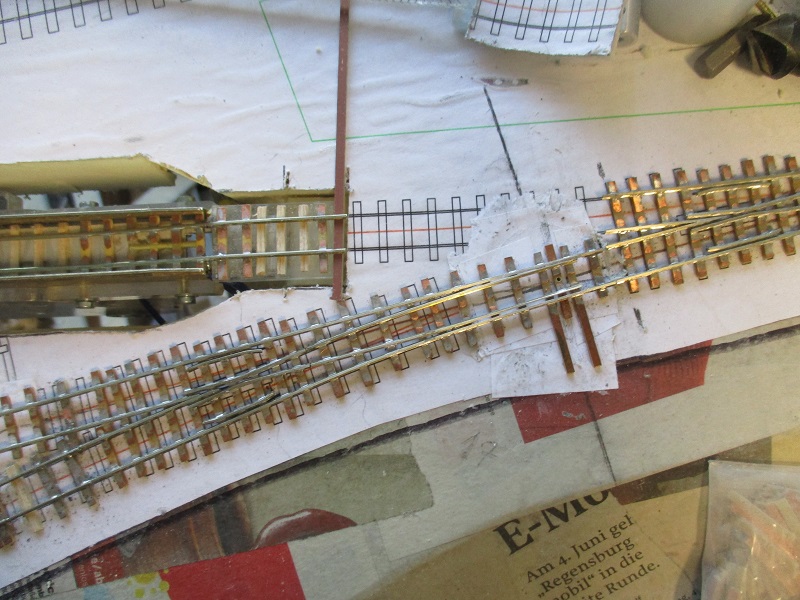

Das nächste Element ist das schmalspurige Gleis in der Grube. Das Schmalspurgleis wird als ganzes, gerades Joch gebaut und entsprechend der Rampe gebogen. Der Bau geschieht auf einer 1mm dicken Acylglasplatte die auf einer geraden Gleisschablone liegt.

Damit beim Bau nichts verrutscht wird die Acrylglasplatte auf der Zeichnung mit Klebestreifen fixiert.

Zeichnung und Platte sind länger als die Grube, es ist also nötig zu markieren wo die Pertinaxschwellen benötigt werden.

Im Bereich der Rampe bestehen alle Schwellen aus Pertinax. So wird das Joch in diesem Bereich stabil und die Schwellen sind an den Schienen besfestigt, ansonsten würden sie hier später in der Luft hängen.

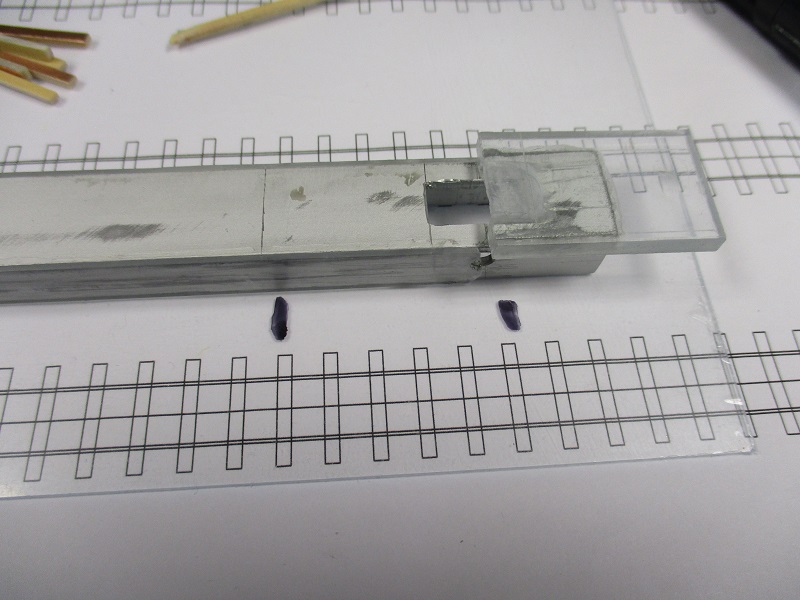

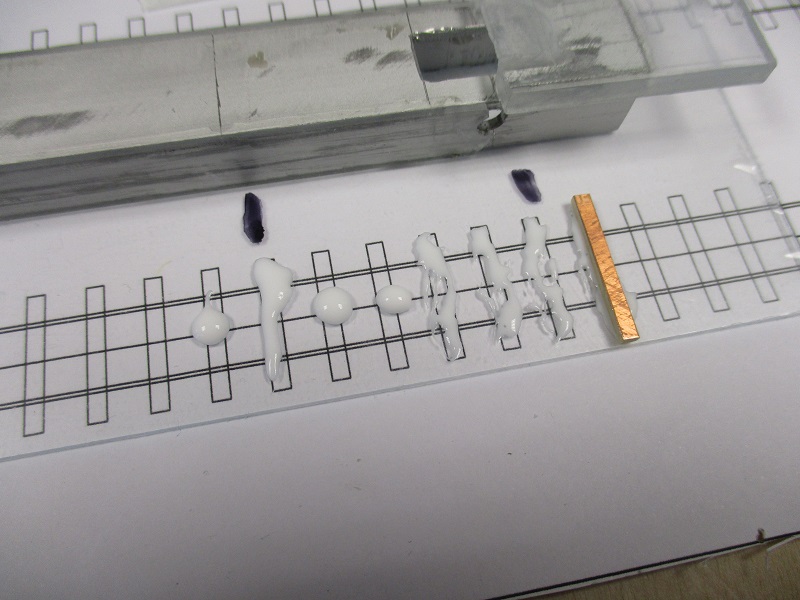

Los geht es, der Weißleim läßt sich auf dem Acrylglas schlecht auftragen, er soll hier später auch nicht anhaften, sondern nur die Schwellen zum Löten fixieren.

Wie beim Streckengleis wird auch hier jede 4te Schwelle aus Pertinax die dazwischen aus Balsaholz, aber das kommt später.

Hier sieht man noch einmal den Bereich der späteren Rampe.

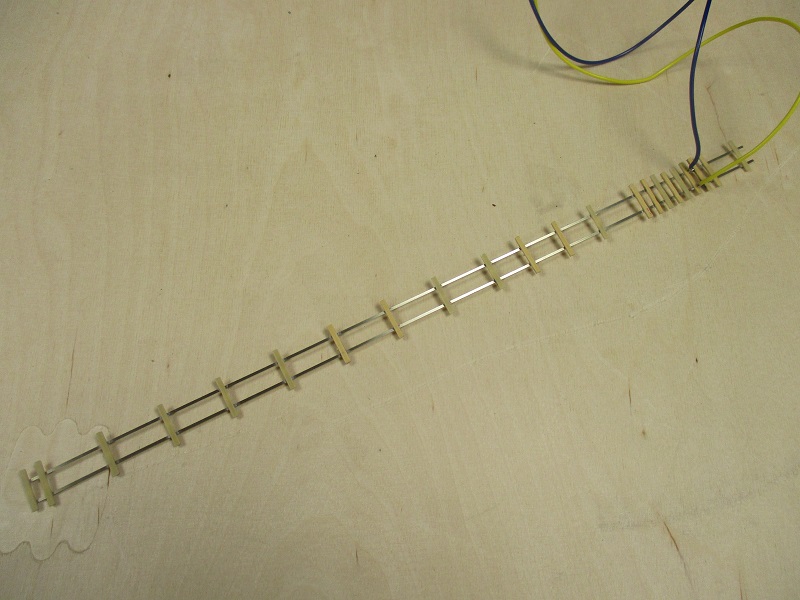

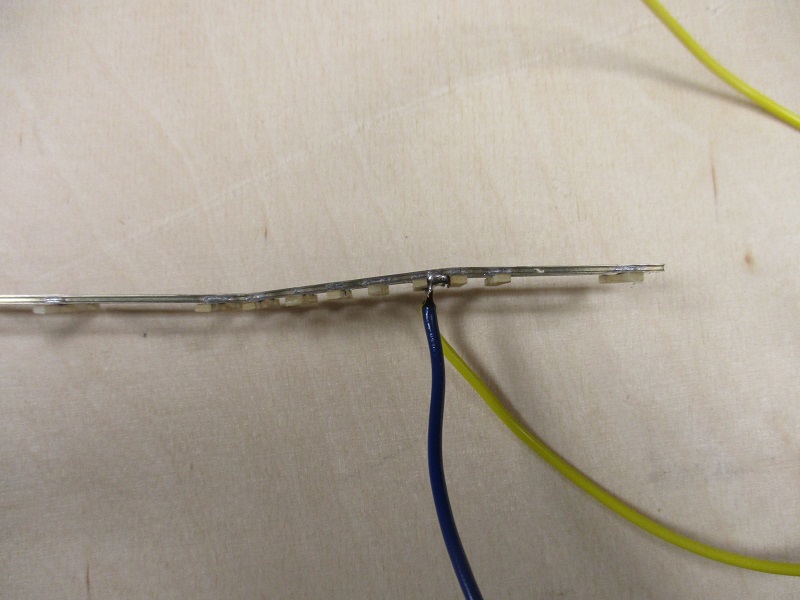

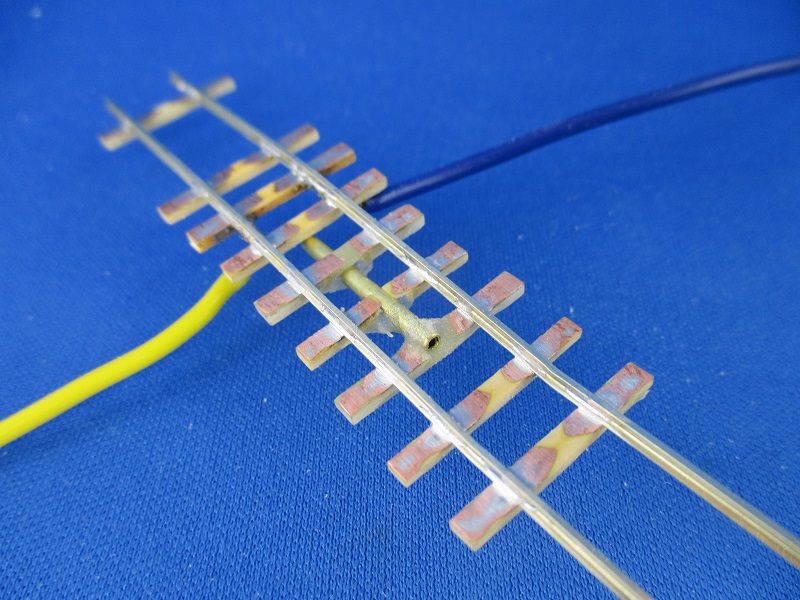

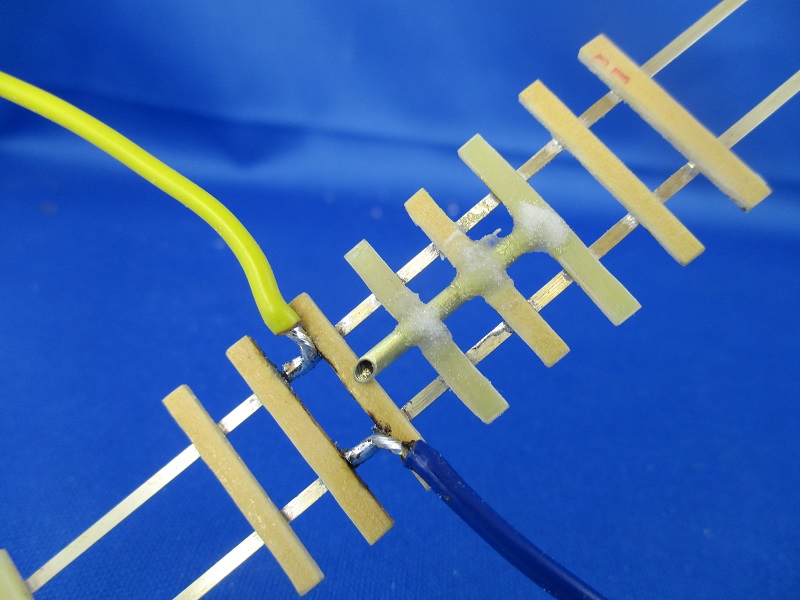

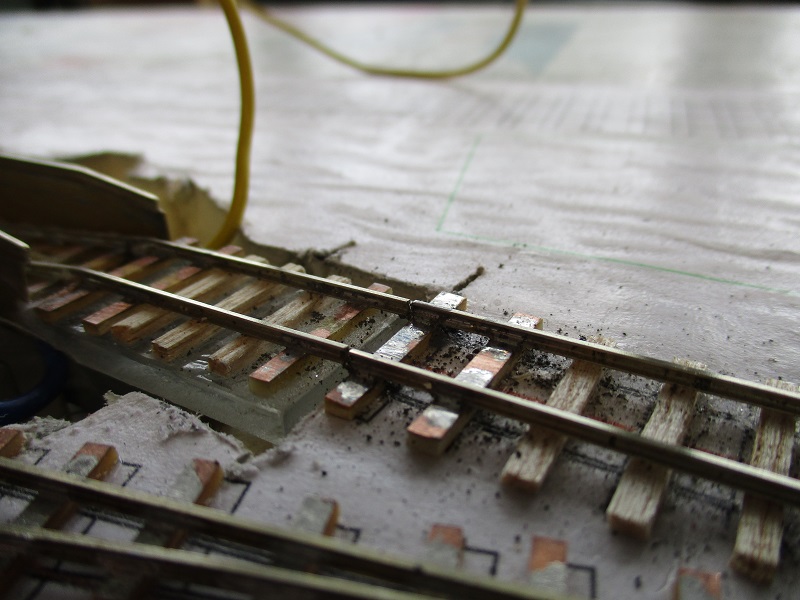

Das Löten geht schnell, mit den Gleisklemme wurden die Schienen parallel auf 9mm gehalten und aufgelötet. Die Code 55 Schienen werden von hinten nach vorne aufgelötet. Auch die Anschlußleitungen habe ich am Ende der Rampe angelötet, sie sind eigentlich in der Grube nicht nötig.

Auch das Biegen ist schnell gemacht. Hierbei sollten Knicke im Gleis tunlichst vermeiden werden, ein leichter Radius ist hier von großem Vorteil, er erzeugt beim hinaufschieben der Rollböcke deutlich weniger Reibung.

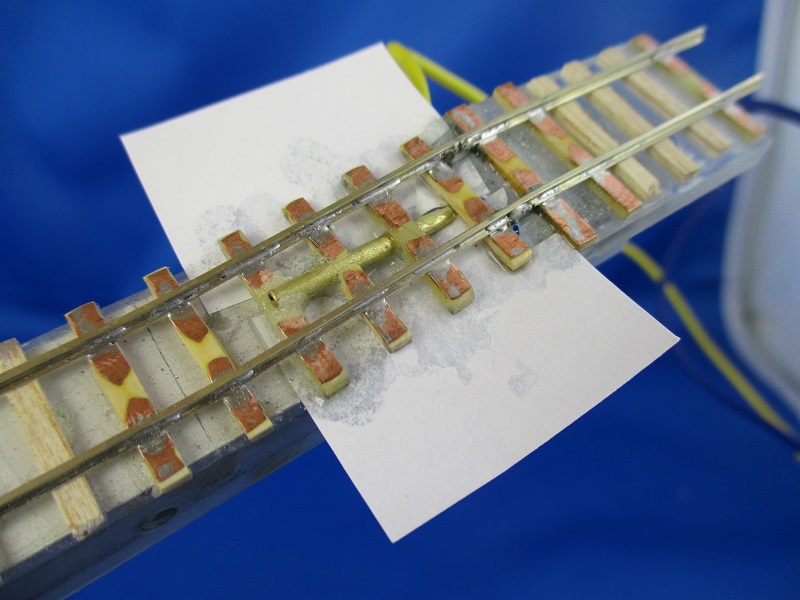

Hier sieht man die Rampe im Detail. Die angelöteten Schwellen "schweben" in der Luft. Auf 33mm wird hier die SOK um 4mm angehoben.

Auch im Bereich der Rampe wird ein Leitrohr für das Zugseil eingebaut. So ist nach dem Einschottern nur ein kleines Loch im Schotter zu erkennen in das das Zugseil verschwindet. Die Schwellen werden dabei vorsichtig angeschliffen bis das Leitrohr waagerecht dazwischen Platz findet.

Das Leitrohr wird von der Unterseite her mit den Schwellen der Rampe verklebt. Auch hierbei kommt Sekundenkleber und Glasperlen als Füllstoff zu Einsatz.

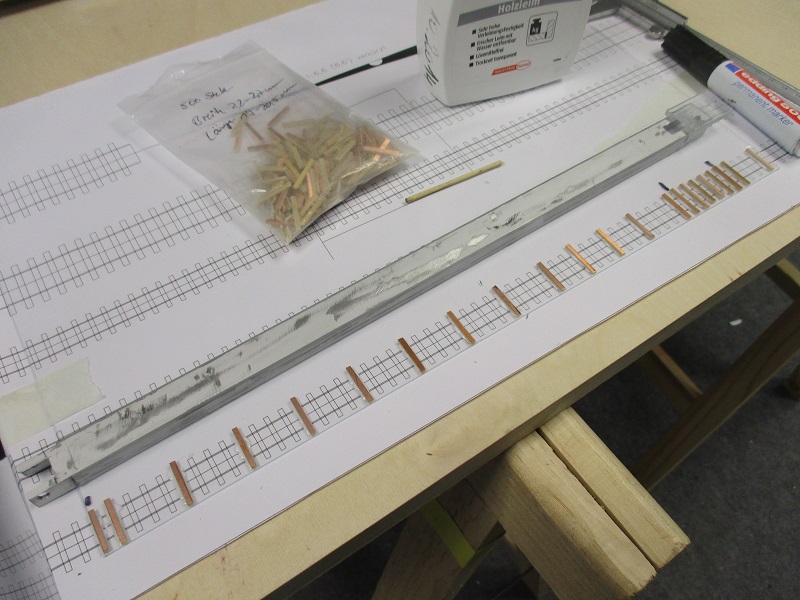

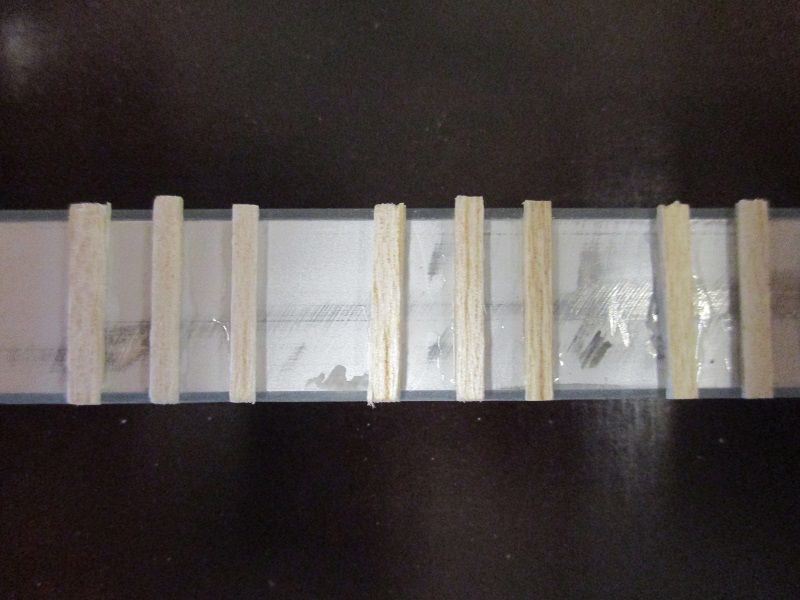

Wie beim Streckengleis wird auch hier zwischen den Schwellen aus Pertinax Balsaholzschwellen aufgeklebt. Sie werden direkt auf das Alu U-Profil aufgeklebt, als Schablone dient das fertige Gleisjoch.

Hier sieht man das fertige Gleisjoch als Schablone für die Holzschwellen eingelegt.

Nach dem Aushärten des Klebers werden alle überstehenden Schwellen (oben im Bild) bündig zum U-Profil abgeschliffen (unten im Bild) damit sie die Seitenteile der Grube bei der Montage nicht behindern.

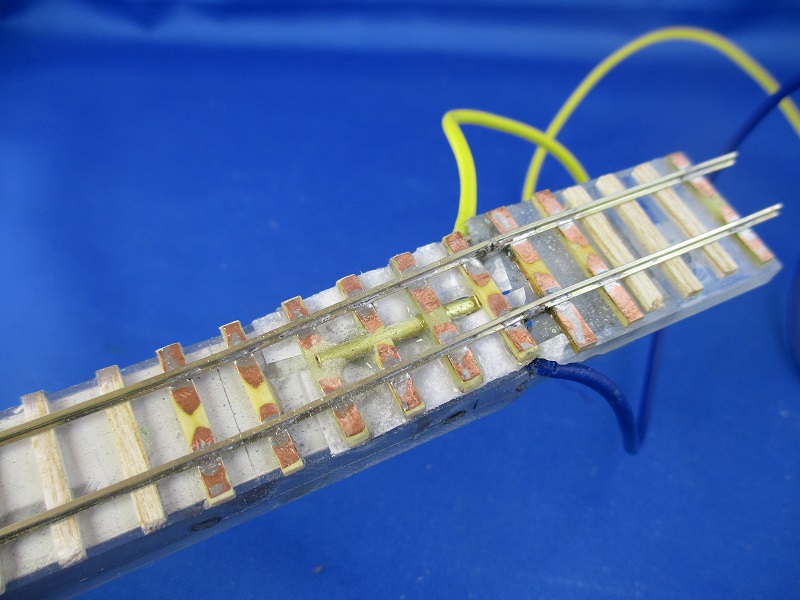

Die Rampe und das Schmalspurgleis wird auf das U-Profil geklebt. Bei der alten Lösung war es noch geschraubt, was aber keinerlei Vorteile bringt. Diesen Aufwand habe ich mir beim Neubau gepart. Hierbei habe ich hinten, am Regelspurende, angefangen und mich nach vorne zum Schmalspurende vorgearbeitet. Dabei habe ich Schwelle für Schwelle mit Sekundenkleber aufgeklebt.

Wichtig hierbei ist das die Schienen gerade und mittig in der Grube verlegt werden, ansonsten besteht Die Gefahr das die Rollböcke in der Grube links oder recht an den Seitenteilen anlaufen und sich verkeilen.

Um später beim Einschottern die Mechanik nicht zu verkleben, werden die Schwellen der Rampe von unten mit Papier Streifen und Sekundenkleber verschlossen. Dies wäre vor dem Aufkleben des Gleisjoches viel einfacher gewesen, aber daran habe ich im Eifer nicht gedacht. Nun also nachtraglich, was zwar etwas fummelig, aber nicht unmöglich ist.

Von unten kommt man eigentlich gut heran, so sieht man auch wo der Klebstoff bleibt und kann ihn bei Bedarf "lenken". Wichtig ist das hierbei nicht die Mechanik behindert wird, oder Klebstoff in das Rohr hinein läuft.

Ist der Klebstoff hart, werden die Überstände abgeschnitten und verschliffen.

Um die Seitenteile am U-Profil zu befestigt verwende ich zum einen den Antrieb der Grube selber und jeweils davor und dahinter Kunststoffsteifen in der Höhe der Schenkel des U-Profils, 10mm, und der Dicke des Antriebes, 4mm. Diese Streifen habe eine Länge von XXmm vor dem Antrieb und XXmm hinter dem Antrieb. Diese Bohrungen werden dabei mittig in das U-Profil und die Seitenstreifen eingebacht. Der Abstand der Bohrungen zueinander spielt dabei eigentlich keine Rolle, ich habe sie dennoch symetrisch angeordnet, so brauche ich bei der Montage kein "oben", "unten", "links" oder "rechts" beachten.

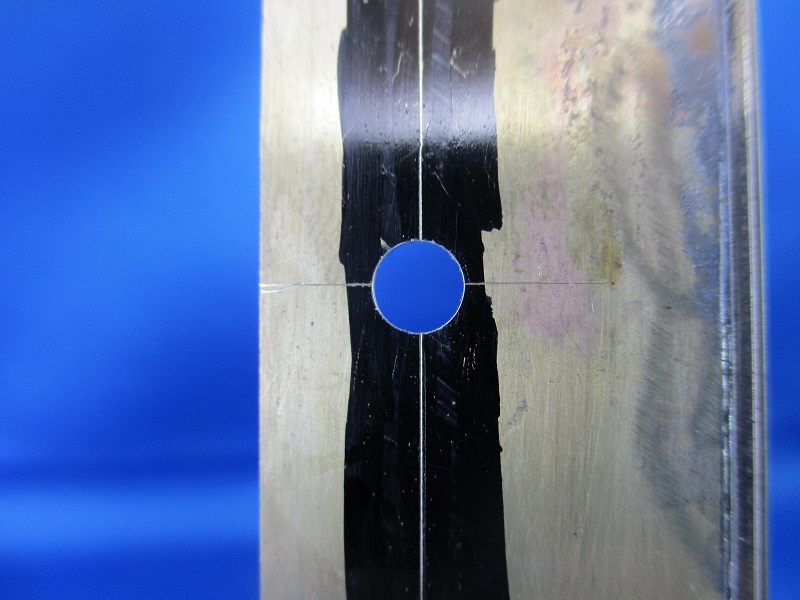

In das U-Profil und die aufgeklebten 1mm Streifen werden 2,4mm Löcher für M3 Gewinde gebohrt und die Gewinde von Hand geschnitten. Die Klemmstreifen bekommen 3,5mm Löcher als Durchgangslöcher für die M3 Schrauben. Die seitlichen Bleche mit den aufgelöteten Schienen bekommen 5mm Löcher um zum einen um ein Einstellen zu ermöglichen, zum anderen um ausreichend Abstand zu den Schrauben für die Isolation zu haben. Die Bohrungen werden auf den Bauteilen angerissen und mit einem Automatik-Körner von Hand gekörnt.

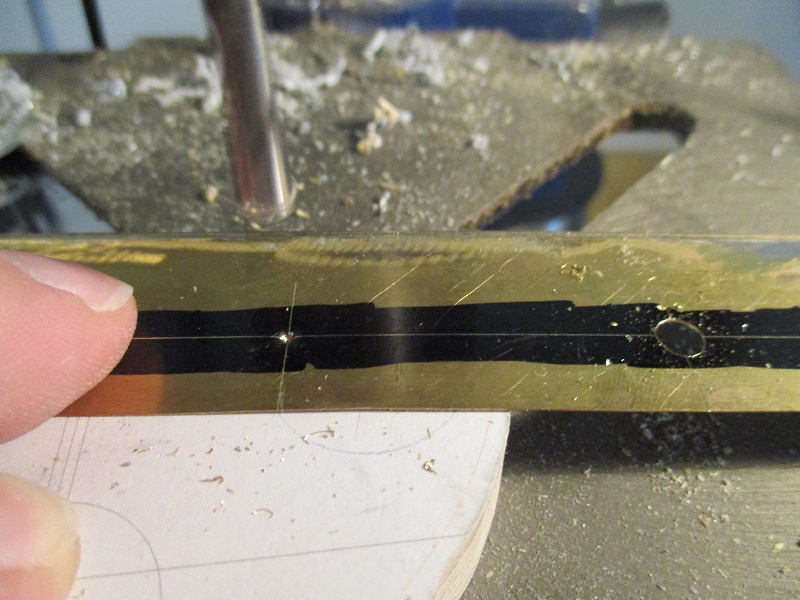

Das Bohren von 5mm Löchern in nur 0,3mm dickes Blech stellt allerdings eine gewisse Herausforderung dar, denn ein normaler Metallbohrer würde das Material beim durchbohren hochreißen und stark verbiegen, das Bauteil wäre unbrauchbar. Hier bietet sich aufgrund seines besonderen Schliffes ein Holzbohrer an.

Die Schneidwinkel und das Material des Holzbohrers sind natürlich nicht für die Bearbeitung von Metall ausgelegt. Daher sollte man diese Bohrungen auf keinen Fall von Hand machen, sondern in einer Standbohrmaschine. Als Unterlage dient ein hartes Schichtholz.

Mit mittlerer Drehzahl wird der Bohrer ganz langsam in das Material gedrückt, dabei fallen nur feinste Spänchen an.

Ein leises "Knack" verrät das der Bohrer das Material durchschnitten hat. Hier sieht man gut das das Material auf der Mitte nicht abgetragen wird, sondern aufgrund des Anschliffes des Bohrers nur am Rand geschnitten wird. Das Material hat ja nur eine Stärke von 0,3mm.

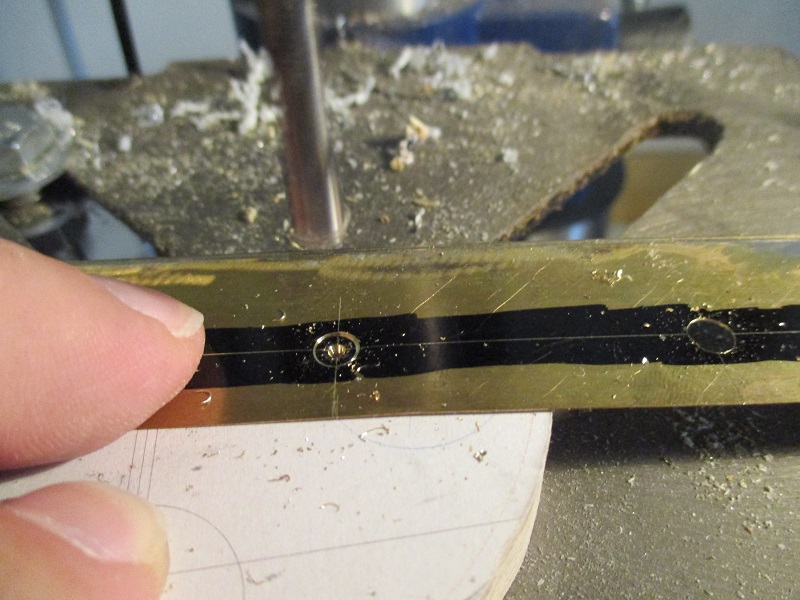

Nach dem Entfernen des Werkstückes bleibt der ausgebohrte Restkreis zurück.

Das Bohren mit dem Holzbohrer ergibt sehr saubere, fast gratfreie Löcher in dem dünnen Blech.

Für die beiden Bleche muß dieser Vorgang 18 mal widerholt werden.

Mit Spiritus wird die Anreissfarbe (Edding) abgewaschen und mit dem blauen Poliergummi von Proxon der kleine Grat um die Bohrungen herum versäubert.

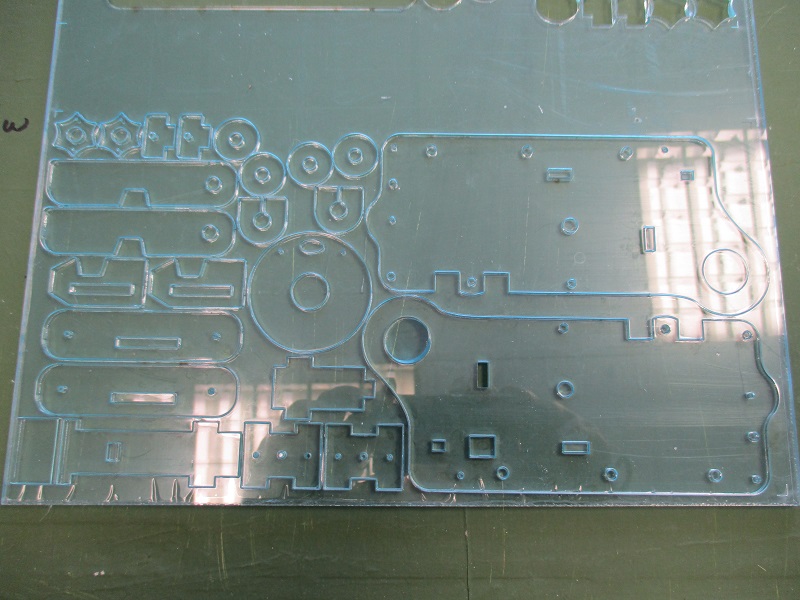

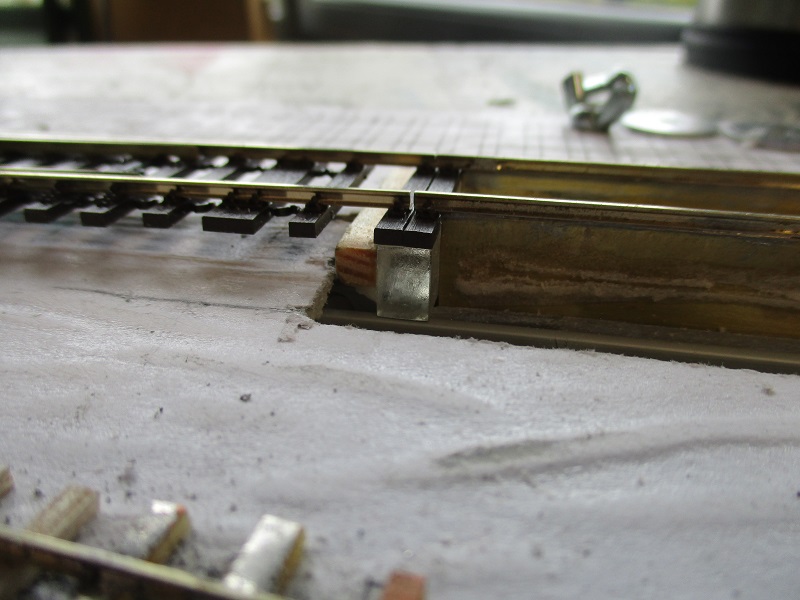

Nun werden wieder die Seitenteile mit den Klemmleiten und dem Antrieb am U-Profil verschraubt. Der Antrieb ist zu diesem Zeitpunkt noch nicht komplett montiert, das ist für den nächsten Arbeitsschritt nicht nötig. Hier steht die Grube zum ersten Mal an ihrem Einbauort im Bhf Möckmühl.

Die Grube wurde mit ihren Vorbildmaßen bereits im Gleisplan berücksichtigt. So kann ich mir ein Aufzeichnen auf dem Modul sparen.

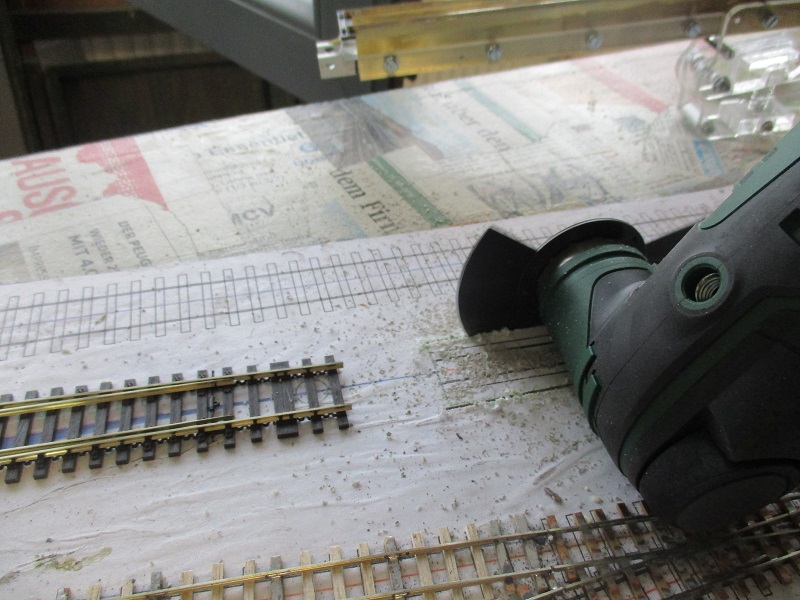

Der Ausschnitt der Grube erfolgt mit einer Schwingsäge durch das 30mm dicke Styrodur. Das ergibt einen sehr sauberen Schnitt und geht besser als mit einer Handsäge, was natürlich auch möglich wäre.

Das Styrodur setzt der kräftigen Säge kaum Widerstand entgegen und läßt sich auch sehr leicht führen.

Für die schmalen Enden kommt eine schmale Klinge zum Einsatz.

Der Ausschnitt ist fertig und die Grube passt hinein.

Die seitlichen Öffnungen werden später durch Abdeckplatten verschlossen. Die schmalspurige Seite passt von der Einbauhöhe her genau.

Das Regelspurgleis liegt natürlich 4mm höher. Hier habe ich einen kleinen Abschnitt einer 4mmx4mm Kiefernleiste als Auflage für die Regelspurgleise untergelegt.

An der Unterseite des Modul erkennt man das genügend Platz für den Antrieb vorhanden ist. Auch eine gelegentliche Wartung ist später möglich.

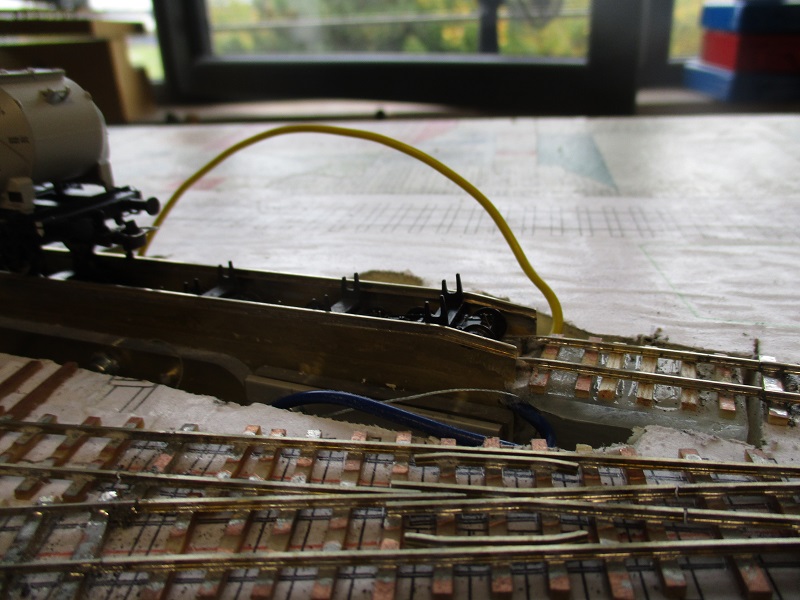

Zeit für erste Spielereien.....

Plan und Wirklichkeit. Was mich schon etwas verblüffte war wie exakt die Grube in den aufgeklebten Plan passt. Hier hatte ich mit größeren Abweichungen gerechnet. Die Schmalspurseite....

....und die Regelspur, hier schließt sich eine Weiche direkt an der Grube an, passt. Die Abweichungen sind mit dem Auge nicht zu erkennen.

Zeit den Antrieb fertig zu stellen.

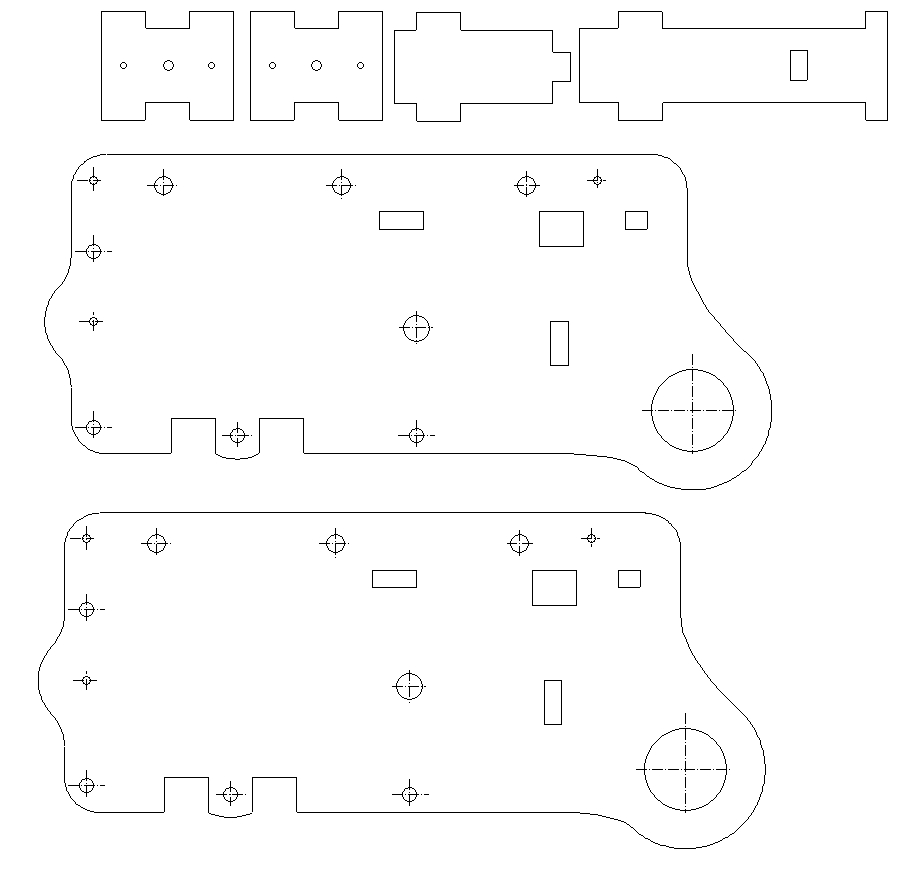

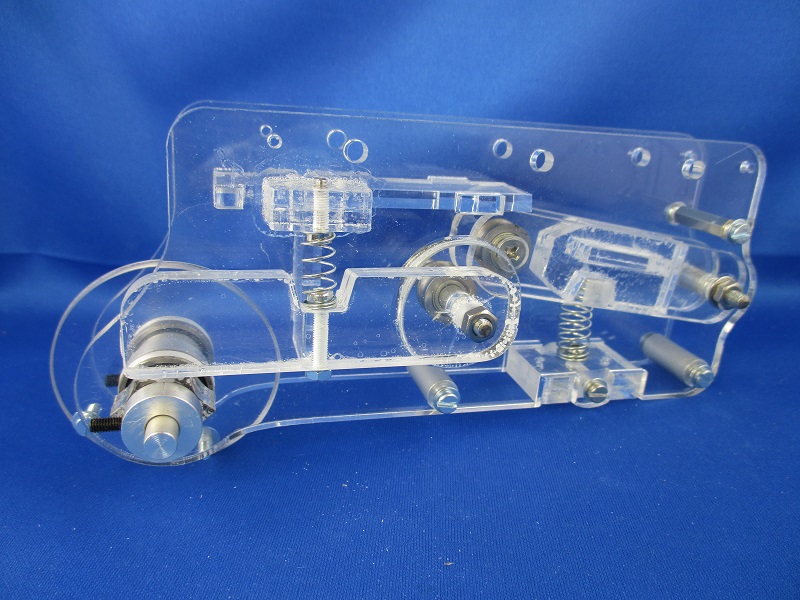

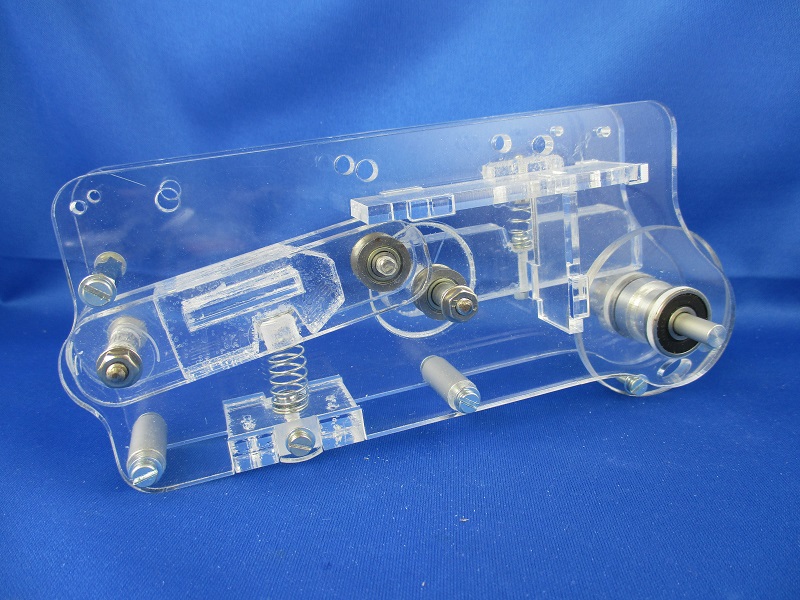

Der manuelle Antrieb der Rollbockgruben ist ein komplexer Klotz aus vielen Teilen, den wir allein für die Jagsttalbahn viermal benötigen:

Da liegt es nahe eine Konstruktion zu machen um diese vielen Teile maschinell herzustellen. Weil wir auf einen 50W Co2 Laser Zugriff haben wird die Konstruktion auf "Lasercutting" ausgelegt. Es werden also möglichst viele Teile aus Acrylglas einer Stärke hergestellt. Aus der Erfahrung heraus habe ich mich für 4mm Plattenmaterial entschieden.

Folgende Teile werden benötigt:

Ursprünglich hatte ich auch geplant die Rohlinge für die Umlenkrollen aus Acryl aus zu lasern und selber zu drehen und mit Kugellagern ausstatten, aber bei der Suche nach geeigneten Kugellagern fand ich in China fertige Umlenkrollen bei banggod.com und habe sie dort bestellt.

Ein paar Teile sind allerdings auch hier aus Metall:

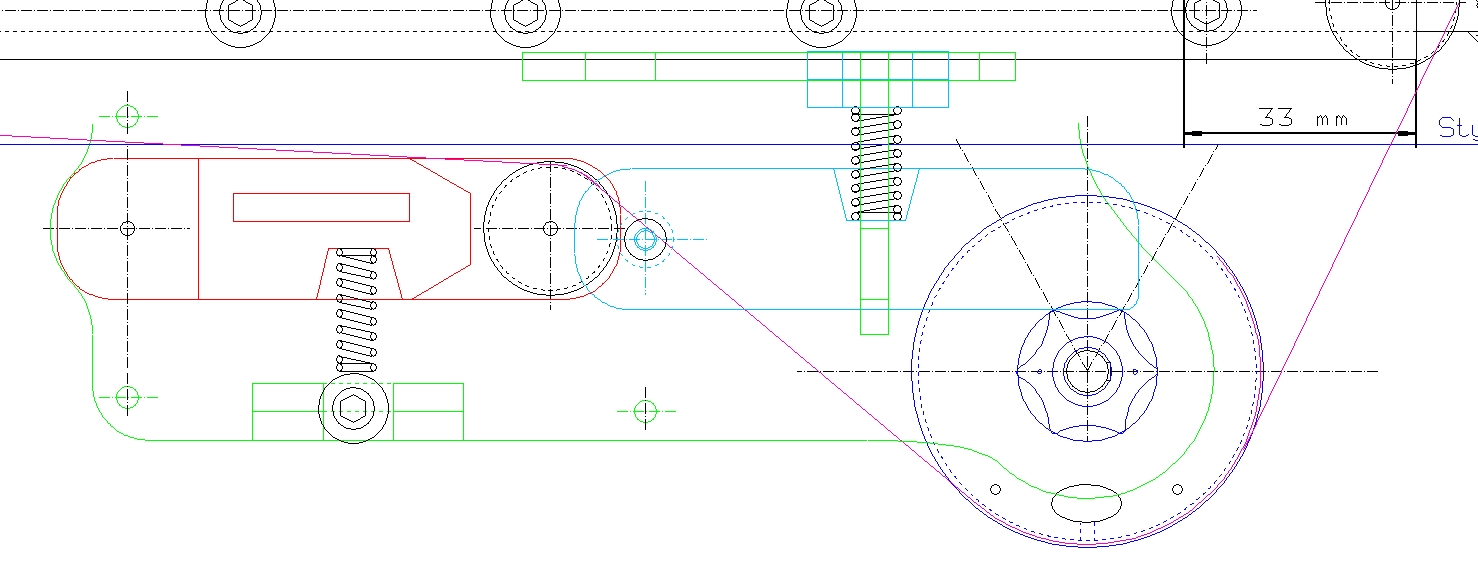

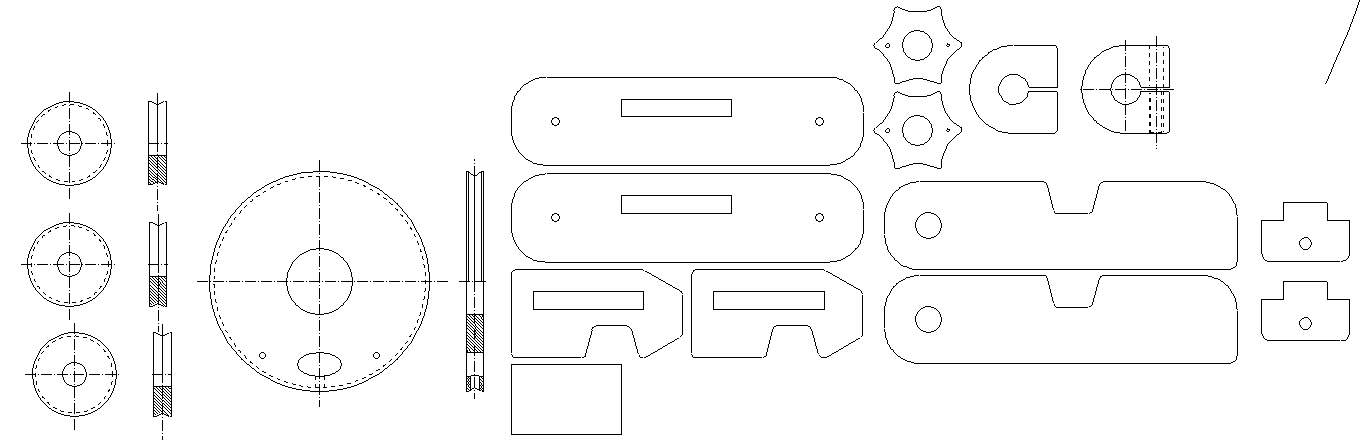

Die Herstellung der Windentrommel und Umlenkrolle, sowie die dafür nötigen Montageteile sind die nächsten Bauteile. Um die aufwändigen Einzelteile des Antriebs der Grube einfach herstellen zu können sollen sie mit dem Laser aus 4mm Acrylglas ausgeschnitten werden.

Auch die beweglichen Teile des Antriebs werden mit dem Laser aus 4mm Acrylglas geschnitten.

Der 50W Co2 Laser hat mit dem 4mm Acrylglas wenig Mühe, in einer knappen halben Stunde sind alle Teile geschnitten.

Der Zusammenbau ist, Dank der Steck-Konstruktion, auch recht einfach. Dabei werden die Teile auch gleich verklebt. Als Klebstoff kommt hier ausnahmslos der Tubenkleber "Acrifix" zur Einsatz.

Ist der Klebstoff hart werden die Bohrungen auf das benötigte Endmaß aufgebohrt. Die gelastern Löcher waren in einigen Fällen ein paar 1/10mm zu klein.

Die restlichen Metallteile entstehen auf der Drehmaschine aus 6x1 [mm] Aluminimrohr, 6mm Aluminimrundmaterial, M4 Gewindestangen und in der Länge auf 19mm gekürzte 20mm Distanzbolzen.

An Kaufteilen werden 2 Federn, 2 Kugellager für 6mm Wellen, 2 Umlenkrollen, M3x10 Schrauben, M4 Muttern und passende Unterlegscheiben benötigt.

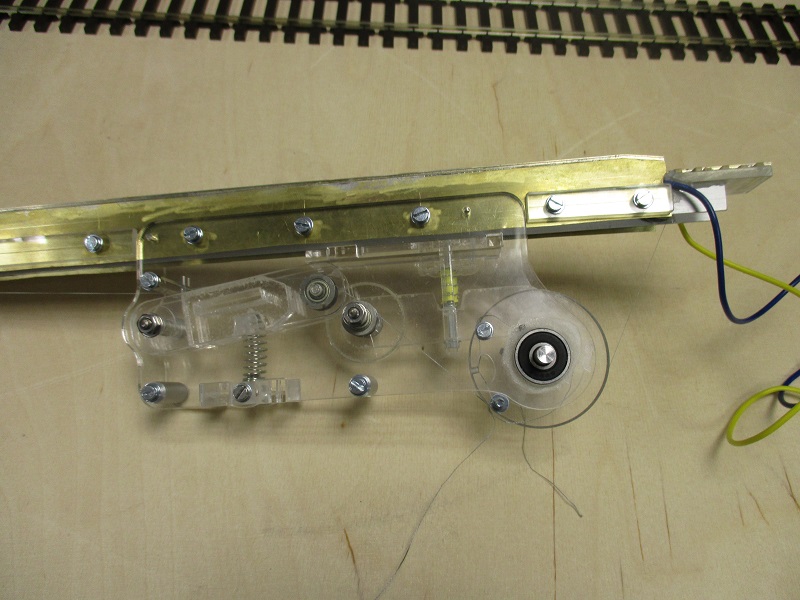

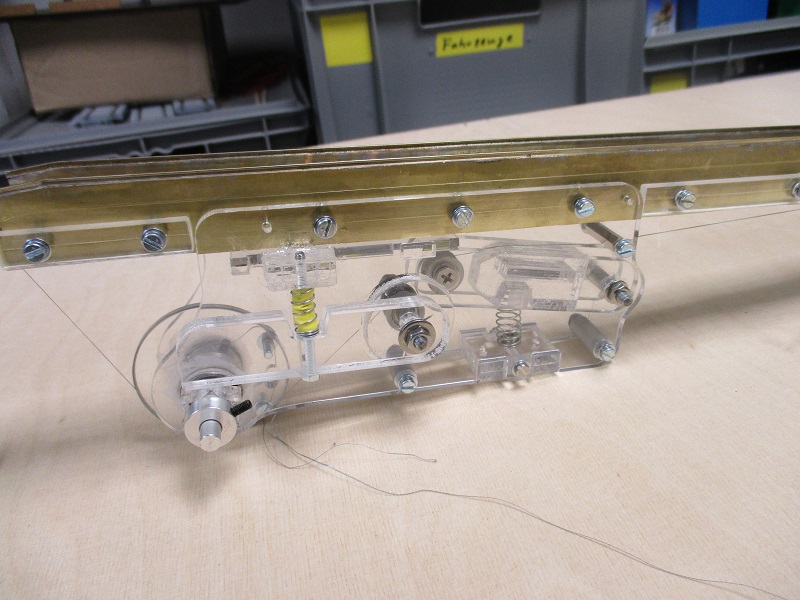

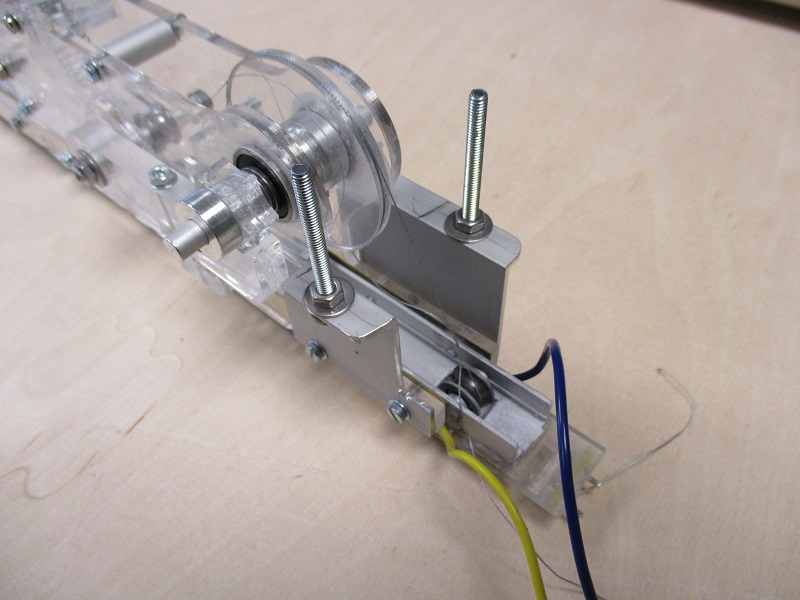

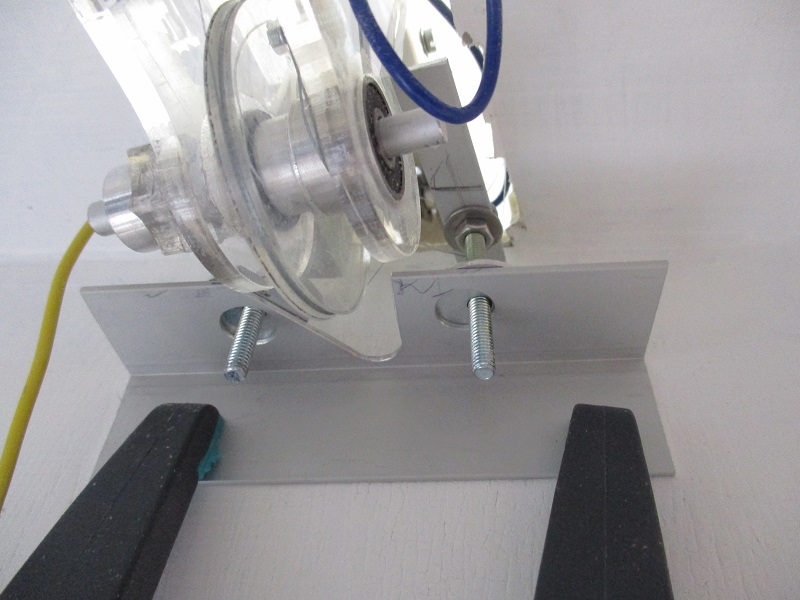

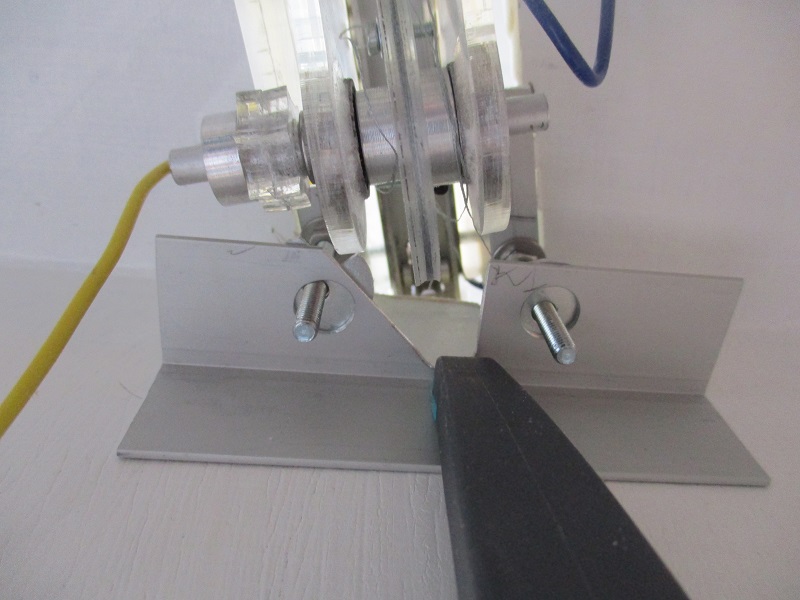

Zusammengesteckt und verschraubt sieht das dann so aus. Zu sehen ist hier die Rasttrommel und der federbelastete Schnappriegel.

Die andere Seite zeigt den innenliegenden, ebenfalls federbelasteten Seilspanner.

Vorne die zweifach gelagerte Windentrommel mit den zwei M3 Schrauben zum Klemmen des Zieh- und Holeseiles.

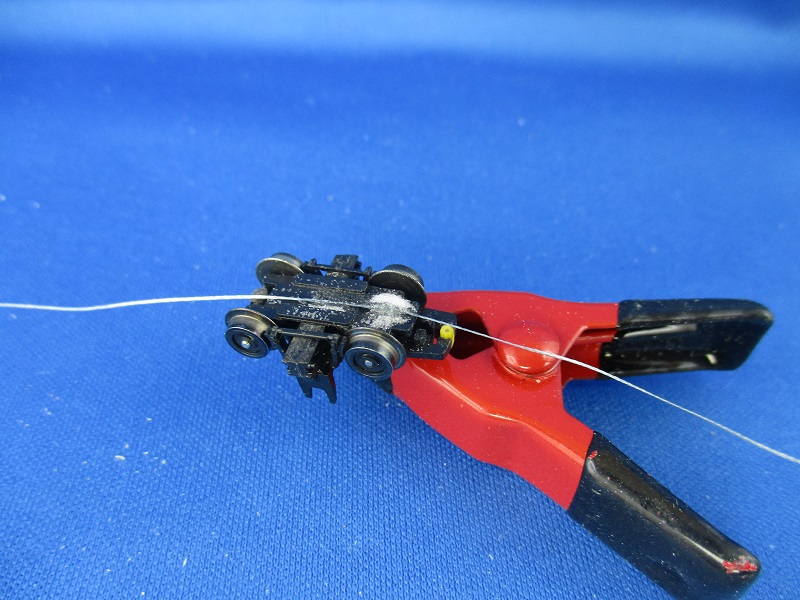

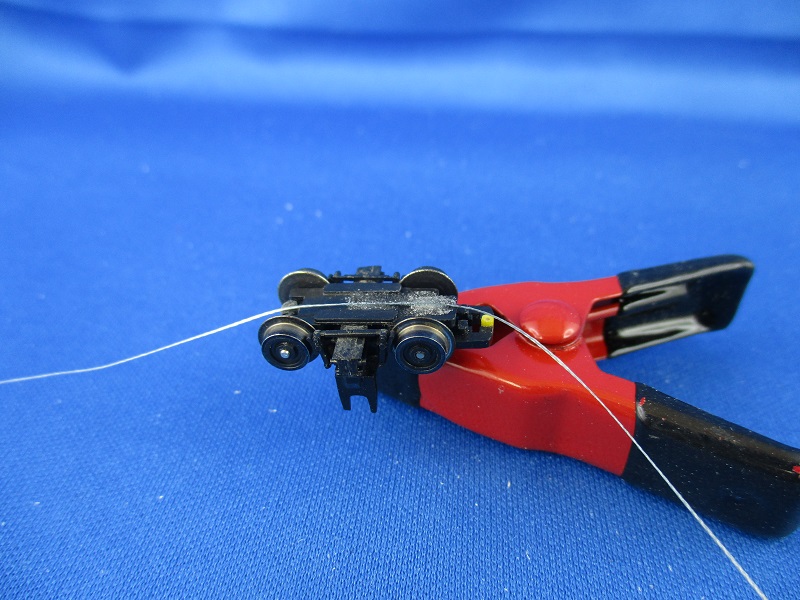

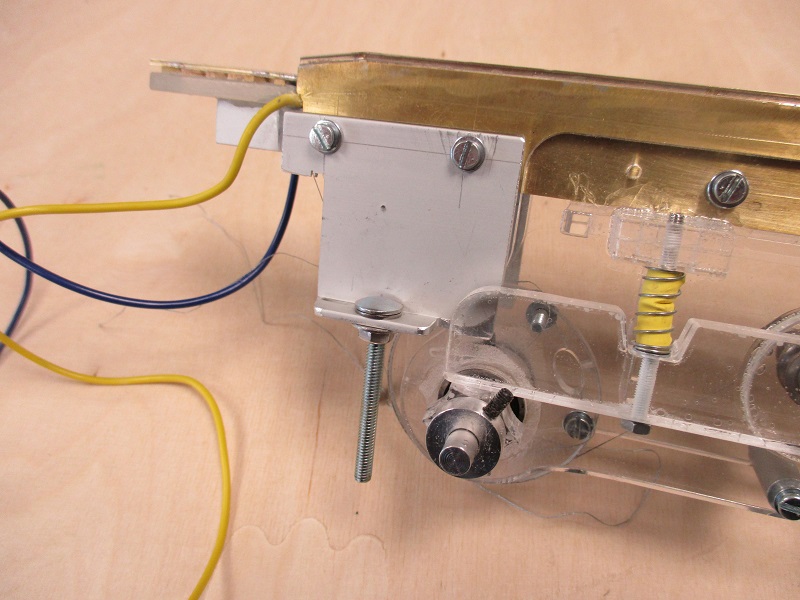

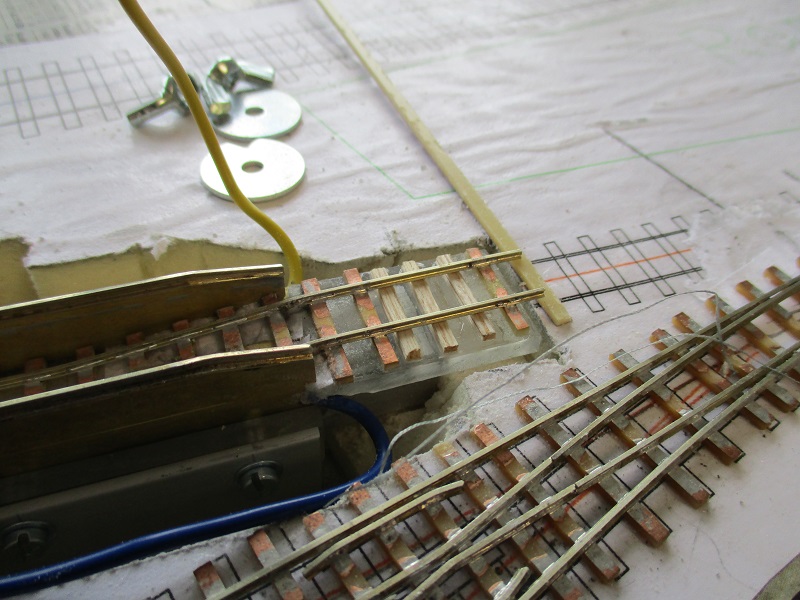

Ist der Antrieb unter der Grube montiert fehlt nun noch der Rollbock mit dem Zugseil. Dies wird mit Sekundenkleber und Füller einfach unter den letzten Rollbock in der Grube geklebt.

Nach dem Aushärten des Klebstoffes wird der übrige Füller entfernt.

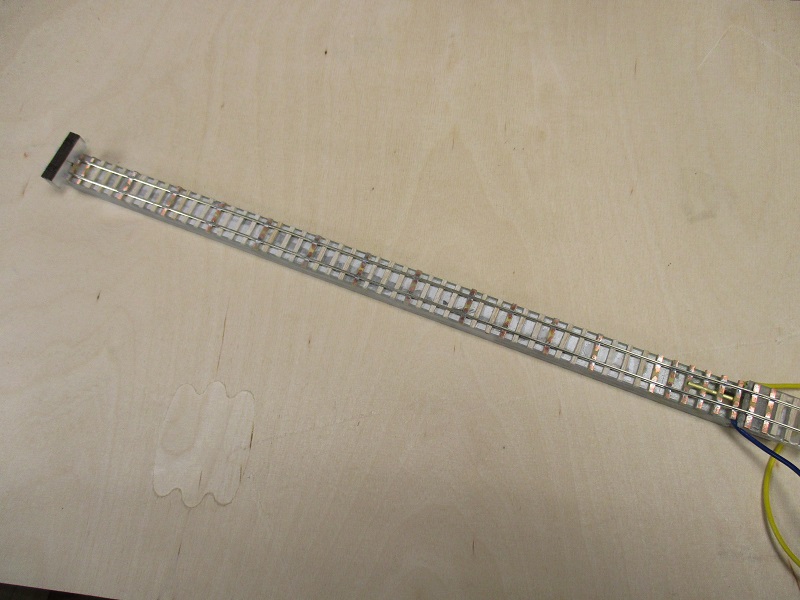

Das 0,12mm dicke Zugseil fällt kaum auf. Duch die Führungsröhrchen gefädelt und um die Umlenkrollen gelegt, gelangt es auf die Windentrommel. Zweimal umschlungen wird es dann mit der M3 Schraube fixiert. Das gleiche mit dem Holeseil. Durch Drehung der Winde bewegt sich nun der Rollbock in der Grube vor- und zurück.

Das Ganze von der anderen Seite.

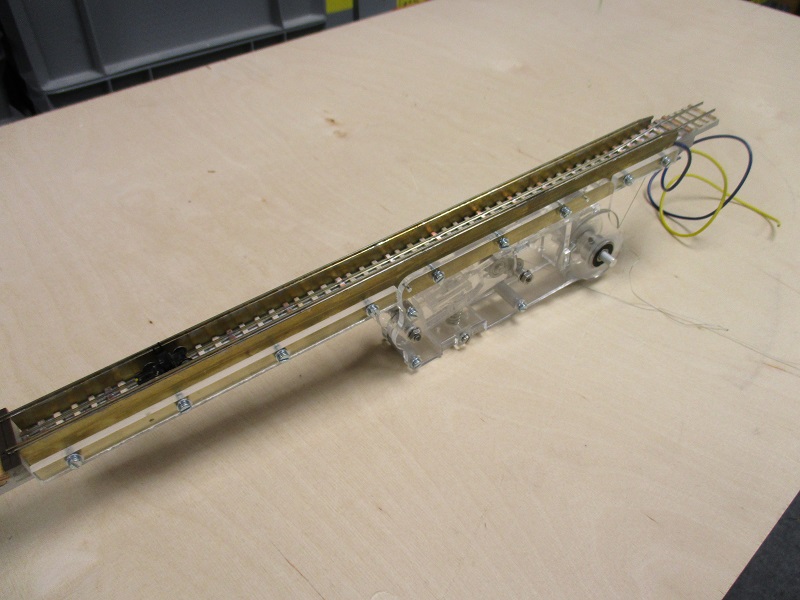

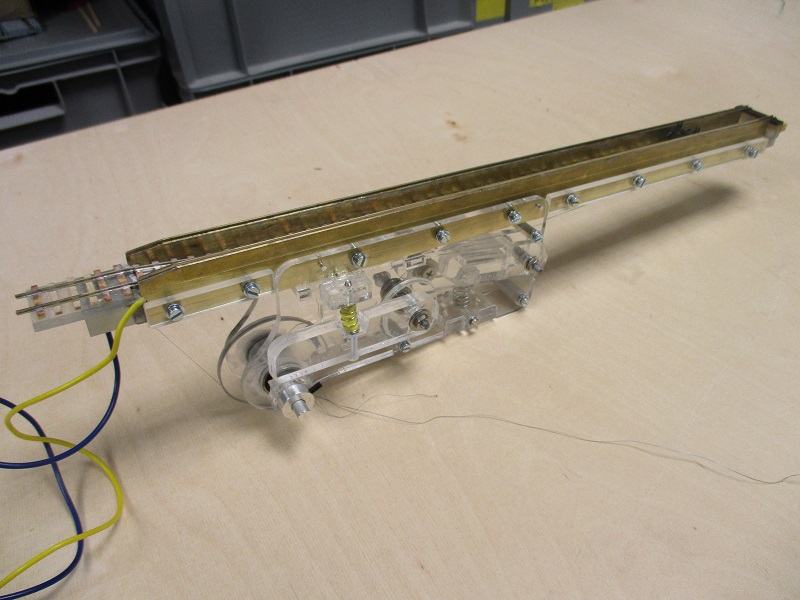

Von oben links.....

....und rechts.

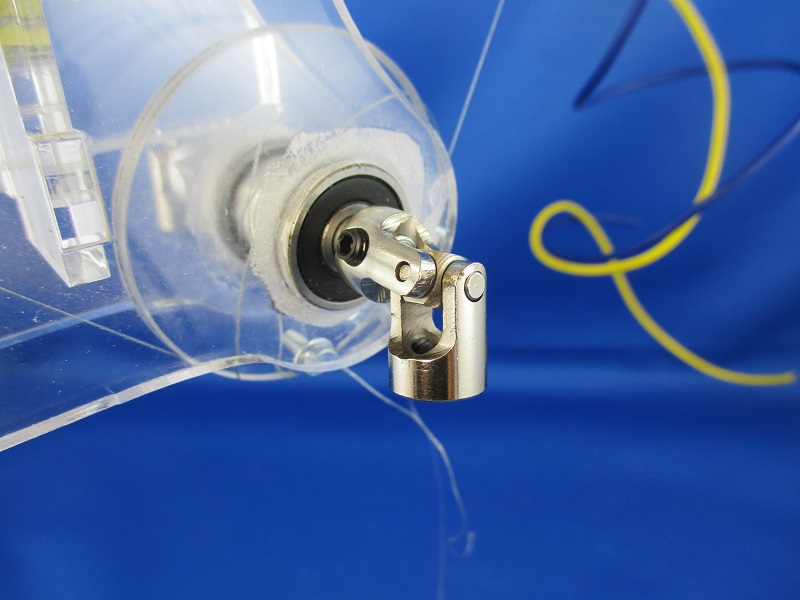

Die Grube liegt nicht parallel zum Rand im Modul. Die Drehstange, beziehungsweise der Bedienknopf für die Grube soll jedoch auf Höhe der Grube liegen. Dadurch bekommt die Drehstange einen Knick der durch ein Kardangelenk ermöglicht wird. Dieses Kardangelenk aus Edelstahl für 6mm Wellen habe ich als "universal joint 6x6mm" bei banggod.com für 2,89$ (2,40€) gefunden.

Montiert werden diese Kardangelenke an den Ende der 6mm Welle mit der Windentrommel. Das andere Ende nimmt später die Welle des Drehantriebes zum Modulrand auf.

Die Rollbockgrube ist nun soweit das sie in das Modul eingebaut werden kann.

Der Einbau in die Grube soll folgende Bedingungen erfüllen:

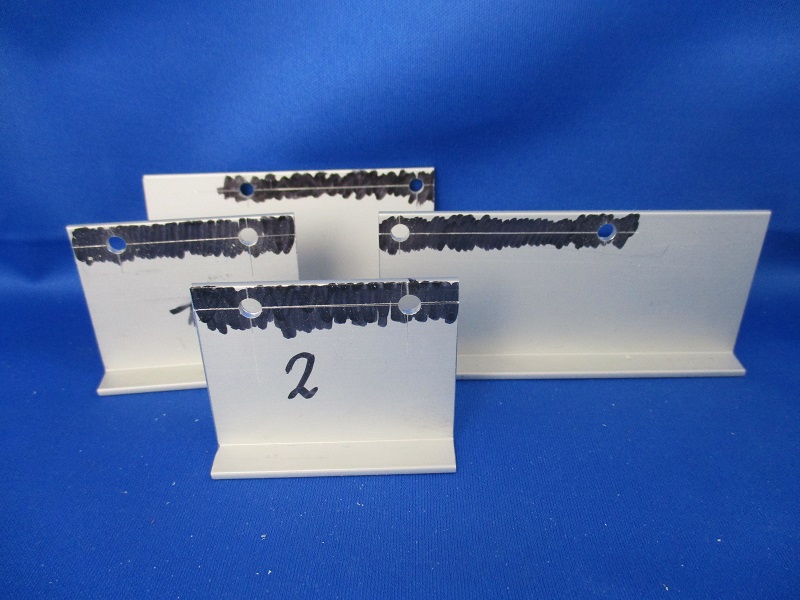

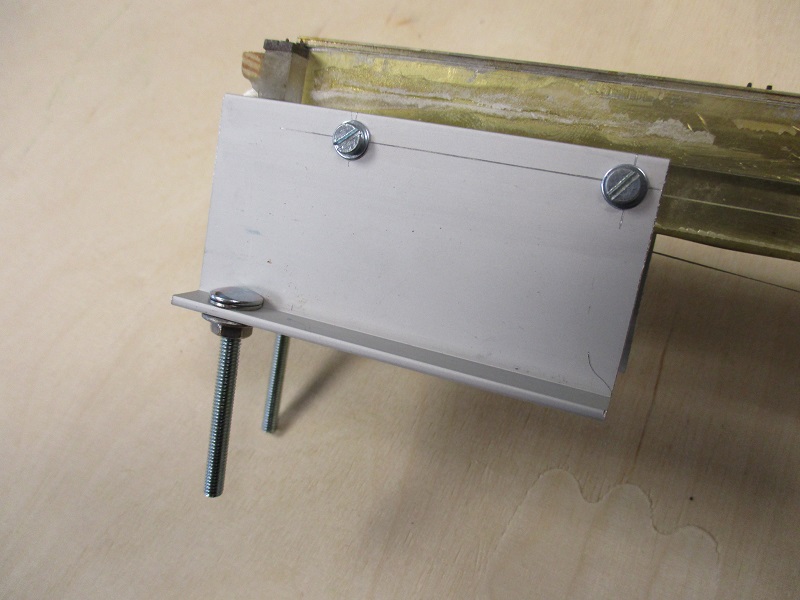

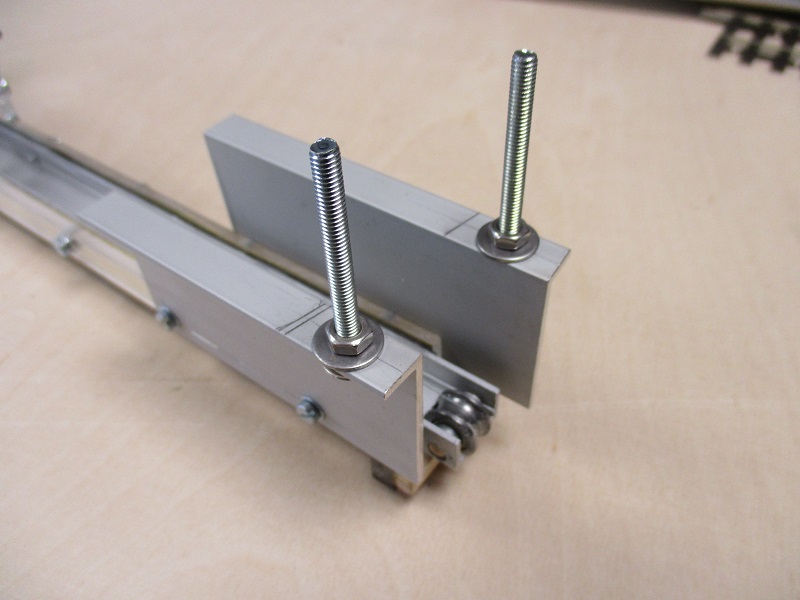

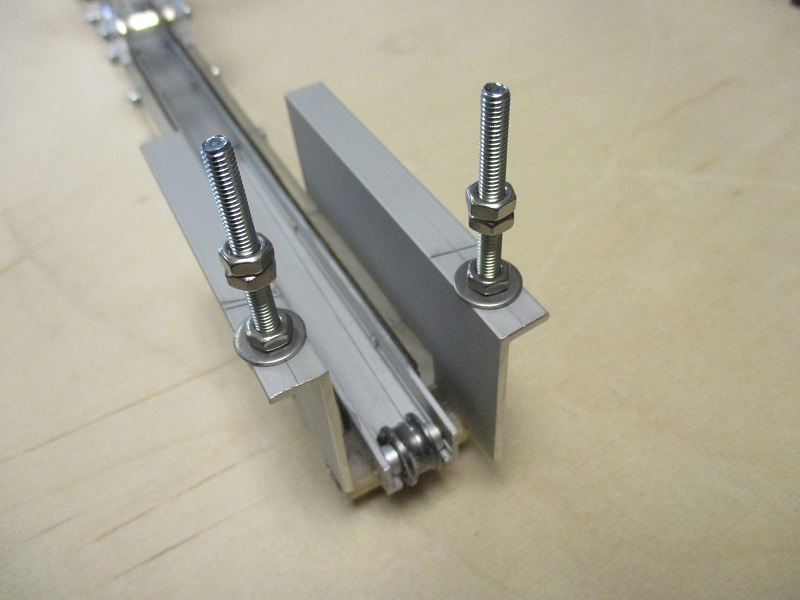

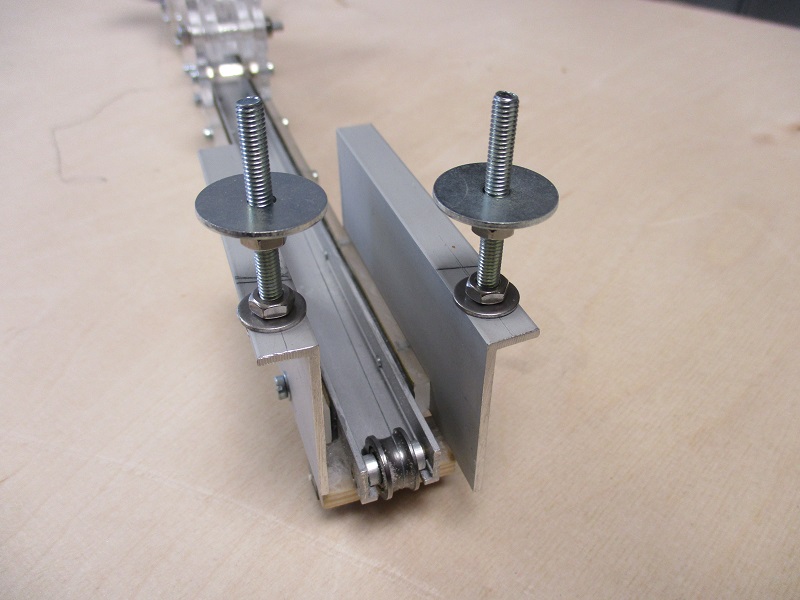

Realisiert wird dies durch eine Aufhängung im Modul mit Aluminium Winkelprofilen und langen M4 Schrauben. Für jedes Ende der Grube werden daher zwei Abschnitte aus 40 x 10 [mm] Winkelprofil benötigt. Diese sind aufgrund des unterschiedlichen Abstandes der Grube zu den Modulrippen und der nicht parallelen Lage im Modul unterschiedlich lang.

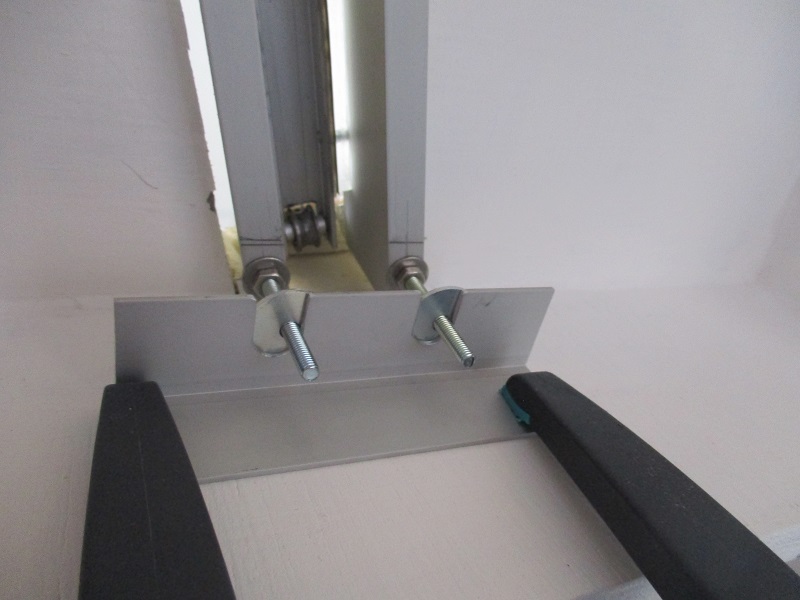

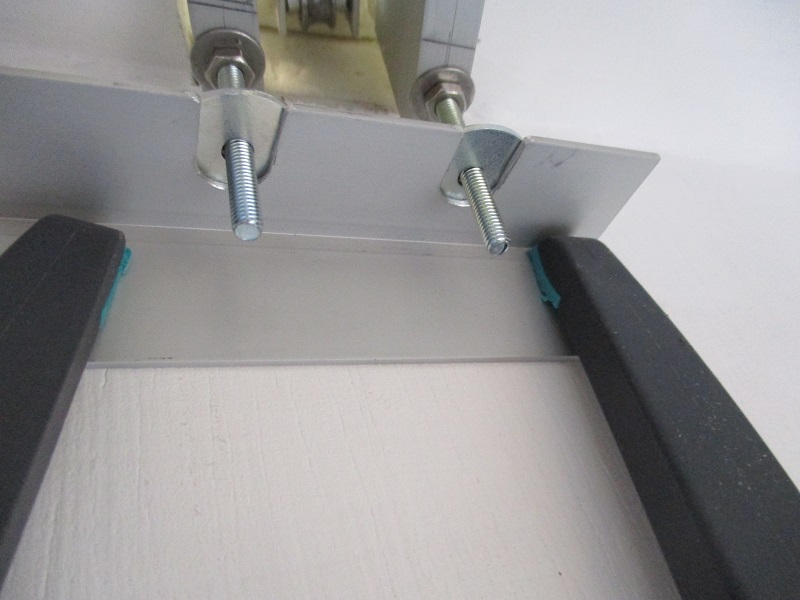

Montiert werden die Aluminium Winkelprofile jeweils an den ersten beiden Schrauben der Kunststoffklemmleiste der Rollbockgrube.

An der Regelspurseite ist dies kein Problem.

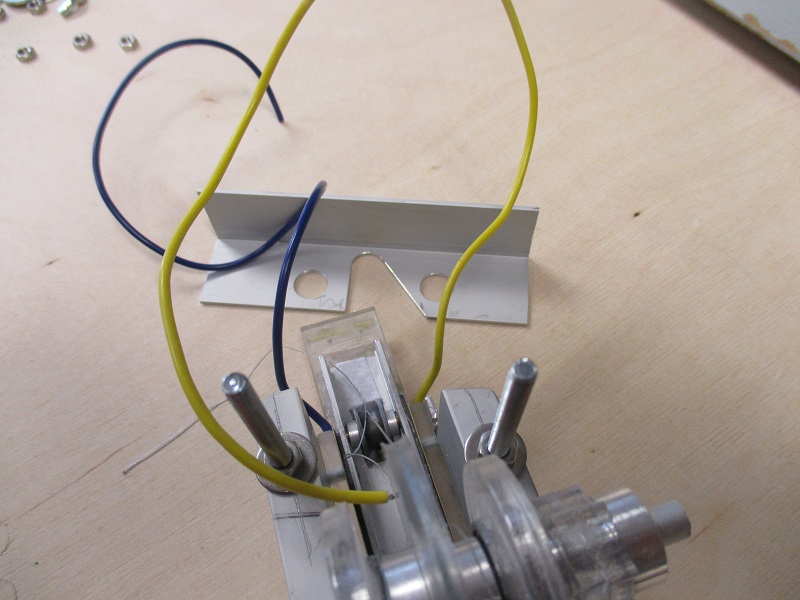

An der Schmalspurseite ist die Montage wegen dem Antrieb etwas aufwändiger.

Für den Antrieb werden am Winkelprofil einige Ausschnitte nötig.

Die Schrauben in den Winkelprofilen stützen sich später auf den Aufhängungen ab. Um hier eine gewisse Beweglichkeit zu gewährleiten sich diese Öffnungen für die M4 Schrauben 10mm im Durchmesser. Am regelspurigen Ende werden sie zur Montage eingeschoben, daher sind die 10mm Löcher zum Rand hin geöffnet.

In die Aufhängung der Schmalspurseite werden die M4 Schrauben eingesteckt, hier reichen Bohrungen mit 10mm um die Beweglichkeit zu gewährleiten. Mittig ist noch Platz für den Seilzug der Grube nötig, dies ist der dreieckige Ausschitt in der Mitte der Aufhängung.

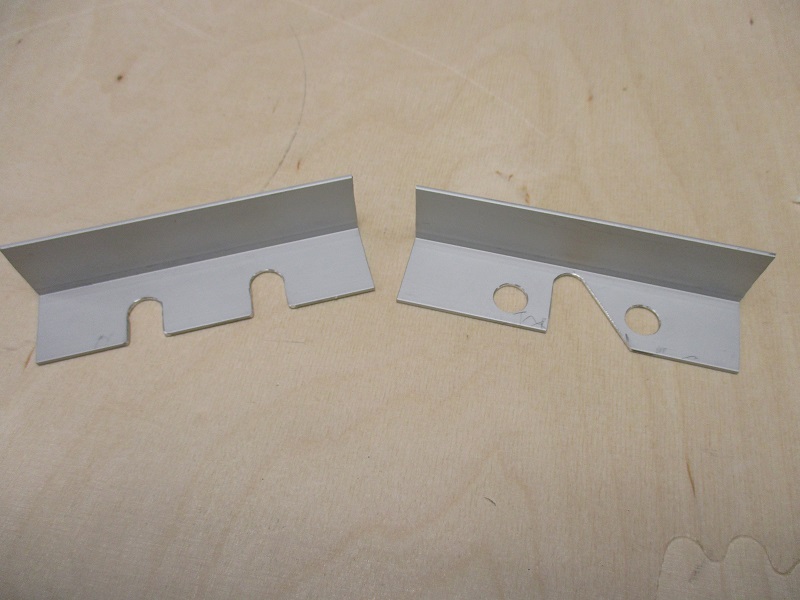

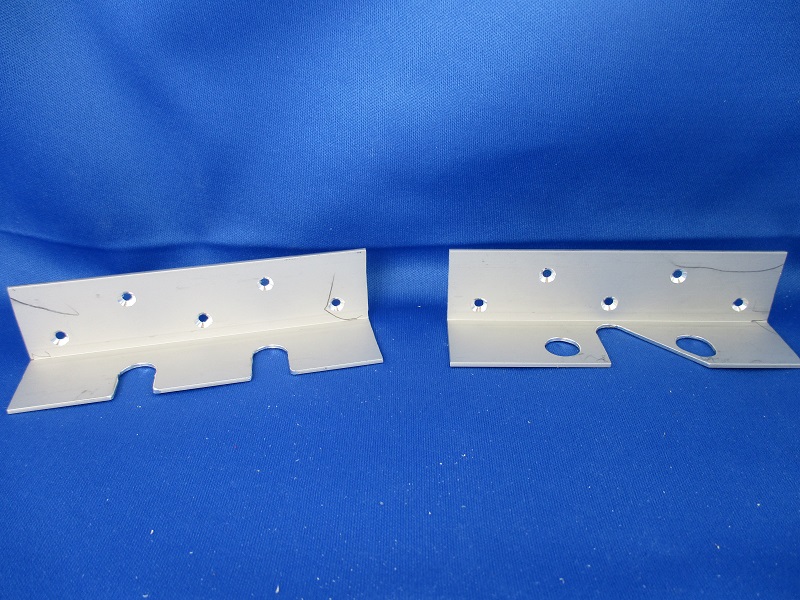

Die fertigen Aufhängung für Regelspur- (links) und Schmalspurseite (rechts). Die Befestigungslöcher zur Rippe des Moduls fehlen zu diesem Zeitpunkt noch.

Der Anschlag mit Hilfe von Muttern wird für die Montage auf 20mm oberhalb des U-Profiles festgelegt. Dieser Wert ist willkürlich gewählt und liegt etwa in der Mitte der Gewindelänge der Schraube.

Die Muttern allein würde durch die 10mm Löcher fallen, hier werden Karosserieunterlegscheiben mit einem Durchmesser von 20mm verwendet.

Die Aufhängungen werden nun an den Modulrippen mit Kraftklemmen montiert. So in etwa in der späteren Einbauposition.

Die Kraftklemmen ermöglichen ein Einsetzen der Grube in das Modul ohne das diese nach unten herausfällt. Dabei läßt sich die Aufhängung aber auch noch sehr einfach bewegen und so die Positioneinstellen.

Die Grube wird nun mit den großen Unterlegscheiben eingesetzt und zu den Gleisen ausgerichtet, hier die Regelspurseite.

Auch die Schmalspurseite wird ausgerichtet. Hierbei kommt es nicht auf einen 1/10mm an, schließlich ist die Grube einstellbar, aber den damit realisierbaren Taumelkreis, also den Einstellbereich, sollte man dabei schon treffen. Ich mache das daher schon so genau wie möglich. Das Unterlegen einer Pertinaxschwelle erleichtert das finden der richtigen Höhe sehr.

Die Flucht der Gleise muß hier auch überprüft werden. Grube und die anschließende Weiche sind starr, so das hier ein Fehler schnell zu einem hässlichen Knick im Gleis führen kann. Sieht aber alles ganz gut aus.

Nun werden die Aufhängungen an der Unterseite eingestellt. Erwartungsgemäß sitzen die Gewinde der Schraube nicht in der Mitte sondern irgendwo am Rand.

Durch die Kraftklemmen lassen sie sich in die Mitte schieben. In dieser Position montiert, hat man nun die größten Einstellwege nach links und rechts. Die Höhe haben wir ja schon vorher definiert.

Auch die andere Seite wird so in Position geschoben.

Hier zeigt sich links ein Problem, offenbar habe ich beim Anzeichnen oder Bohren Mist gemacht. Die Bohrung muß um den Gewindebolzen erweitert werden.

Gleislagen und Positionen der Gewindestifte erneut kontrollieren und wenn alles passt die Kontur der Aufhängungen mit einem Bleistift auf die Rippen übertragen.

Ist die Grube entnommen können auch die Aufhängungen abgenommen werden. Sie werden nun mit Löchern für die Befestigungsschrauben versehen. Die Spax-Schauben haben Senkköpfe, daher werden alle Bohrungen mit einem 90° Senker angesenkt.

Mit Klebstoff auf der Rückseite und jeweils fünf Spax-Schauben werden die Aufhängungen montiert.

Die angezeichnete Kontur hift dabei die korrekte Position zu finden. Anschließend kann die Grube erneut montiert werden.

Auf der Schmalspurseite wird die Grube nun noch etwas nachjustiert werden müssen.

Die Regelspurseite passt hingegen sehr gut.

Zeit das erste mal die Funktion zu testen.

Die Rollböcke werden mit dem Handantrieb vorgeschoben, aber noch direkt am Kardangelenk, die Stange für die Bedienung an den Außenseiten des Modul fehlt noch.

Auch der Wagen wird von Hand geschoben, die Elektrik fehlt zu diesem Zeitpunkt noch. Aber mechanisch ist schon alles in Ordnung.

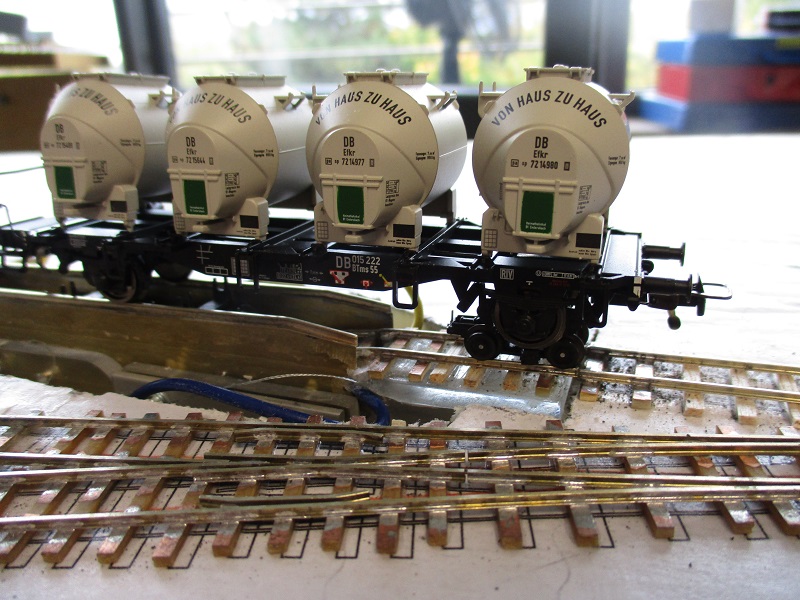

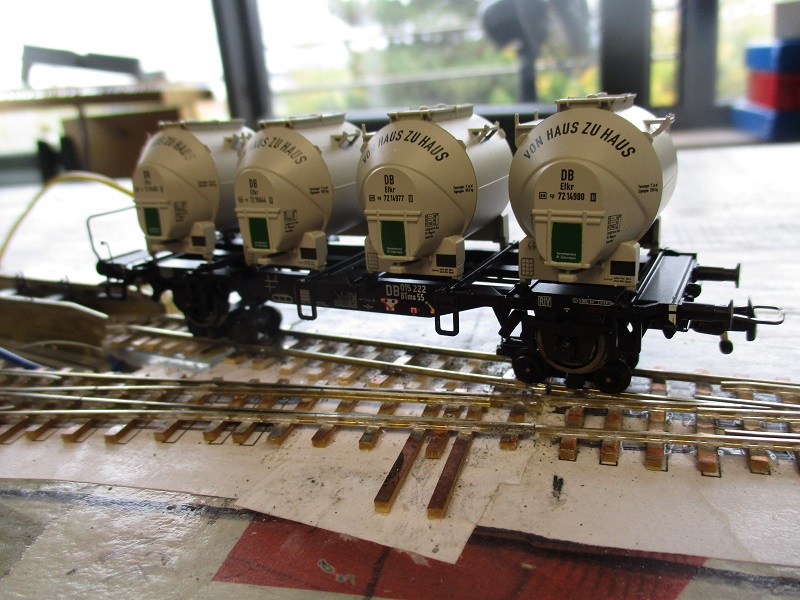

Der erste im Bahnhof Möckmühl aufgebockte Regelspur Wagen ist passenderweise ein BTms55.

|

Material |

Bezugsquelle |

Bestellnummer |

|

Aluminiumprofil |

Baumarkt |

verschieden |

|

4mm Acrylglas |

Baumarkt |

verschieden |

|

M3 Schrauben u. Muttern |

Baumarkt |

verschieden |

|

M3 Abstandshalter |

Reichelt |

???? |

|

Feder |

Bastelkiste |

keine |

|

Schienenprofil |

Weinert "mein Gleis" |

H0=Code 70, H0e= Code 55 |

|

0,2mm Messingblech |

Conrad Elektronik???? |

29 70 97-31 ????? |

|

1,0mm Polystyrolplatte |

Conrad Elektronik |

29 74 53-31 |

|

4mm Rund-Messing |

Conrad Elektronik |

29 73 48-31 |

|

6mm Kugellager |

Conrad Elektronik |

22 19 98-31 ??? |

|

1,5mm HP-Platinenmaterial |

Conrad Elektronik |

52 37 08-59 |