„Wo bekommt man denn die passenden Reifen aus weichem Material her?“ Diese Frage bekommt man häufig gestellt wenn jemand mit dem RC-Modellbau im Maßstab 1:87 beginnt. Die Frage ist meist auch nicht so einfach zu beantworten. Es gibt zwar Zubehörhersteller die Reifen aus weichem Material anbieten, aber diese haben dann doch die falsche Größe, das falsche Profil oder passen nicht auf die vorhandene Felgen. Wie kommt man nun zu den Reifen die jedem Modell schon aus hartem Plastik beiliegen? Der nachfolgende Artikel zeigt nun Schritt für Schritt wie man aus einem harten Kunststoffreifen zuerst eine Silikonform und danach Reifen aus Latex machen kann. Schwarz, rund und gut.

Bevor wir die eigentliche Form herstellen, benötigen wir ein Urmodell des Reifens aus dem wir später Abgüsse in nahezu unbegrenzter Menge machen wollen. Dieses Urmodell entnehmen wir am einfachsten einem passenden Fahrzeug wobei der Reifen aus jedem beliebigen Material bestehen kann, da sich das Formsilikon mit keinem anderen Material, außer eben Silikon, verklebt. Als Beispiel habe ich ein Urmodell eines KAELBLE KDV 650 E von Wiking, dessen Reifen einen vergleichsweise großen Außendurchmesser mit verhältnismäßig kleinem Felgendurchmesser. Die Reifen sind aus einem sehr harten Kunststoff mit schöner Profilierung gespritzt, so das daraus sehr schöne Abgüsse entstehen werden. Da die Reifen im Modell mit der Felge ein Teil bilden und die sichtbare Felge eigentlich nur eine Blende darstellt müssen die reifen vor dem Abformen noch etwas modifiziert werden. Der innere Teil der Felge wird im felgendurchmesser ausgebohrt, besonders einfach geht dies auf einer Drrehmaschine. Mit viel Sorgfalt aber auch mit einer Ständerbohrmaschine. Wichtig ist das das Loch genau zentrisch eingebracht wird, ansonsten werden die Reifen später unrund laufen und das Modell „eiern“. Ich habe hierbei zwei verschiedene Durchmesser gebohrt, 4 Reifen mit 6mm für die hinteren Achsen und 2 Reifen mit 4mm für die Kugellager in der vorderen Achse.

Häufig kommt es vor, das ein bestimmtes Bauteil mehrfach benötigt wird oder das Zusammenschnippeln immer des selben Bauteils keine Freude mehr macht. Mit einer einteiligen Silikonform lassen sich viele Bauteile oftmals viel schneller und gleichmäßiger herstellen als mit der aufwendigen Handarbeit. Hiermit ist ein dreidimensionaler Abguß und durchbrochener Guß (z.b. Fenstereinsätze) möglich, wobei die Abgüsse nur auf der Vorderseite und den Seitenflächen graviert sein können. Die Rückseite wird zum einfüllen der Abformmasse benötigt und ist nicht profiliert und nur im besten Falle eben. Dieser Nachteil ist für viele Anwendungen allerdings ohne Belang. Fenstereinsätze Drehgestell- oder Radblenden, Stuckornamente usw werden flach aufgeklebt und ihre Rückseite ist später nicht sichtbar.

Die Rückseite der Urmodell Reifen werden plan geschliffen. Die Reifen werden dann mit Weißleim auf einen ebenen Unterlage flächig aufgeklebt. Es dürfen keine Spalte zwischen Reifen und Unterlage entstehen. Solche Stellen lassen das Silikon das Urmodell unterwandern und müssen später nachgearbeitet werden. Solche Stellen müssen im schlimmsten Fall an jedem Abguß nachgearbeitet werden. Evtl. vorhandene Spalte oder Hohlkammern in den Reifen sollten mit Knetgummi aufgefüllt werden.

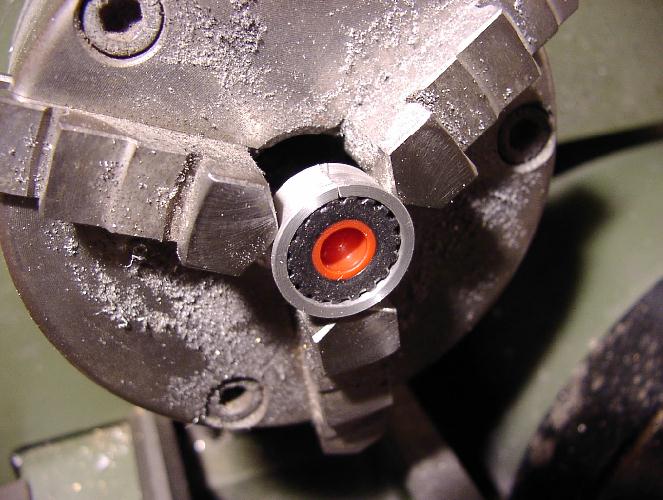

Problematisch sind Reifen die zusammen mit der Felge zu einem Rad verbunden sind. Hier müssen wir die Felge des Rades zentrisch zum Umfang des Reifens ausdrehen. Hierbei ist zu berücksichtigen das der verbleibende Ring des Reifens wesentlich instabiller ist als die Scheibe des ganzen Rades. Fest eingespannt wird der Kunststoffreifen durch das Ausdrehen beim Ausspannen eine polygone Form ausweisen, weniger fest wird der Reifen beim ausdrehen durchrutschen und unbrauchbar. Reifen aus Gummi und Felge aus Kunststoff, auch dieses Rad ist miteinander untrennbar verbunden.

Die Lösung hierfür ist eine speziell auf den Außendurchmesser des Rades angepasste Spannhülse aus Aluminium oder Messing. An einer Seite geschlitzt wird der Reifen über den gesamten Umfang gespannt und so auch bei fester Einspannung nicht zerdrückt.

Mit hoher Drehzahl und geringem Vorschub wird die Felge in 3~4Stufen ausgebohrt. Dies dient dazu die Reibung und die damit verbundene Wärmeentwickelung zu vermeiden. Auch die Drehspäne müssen ständig entfernt werden. Sollte die Oberfläche des Kunststoffes beginnen zu schmelzen ist der Reifen verloren.

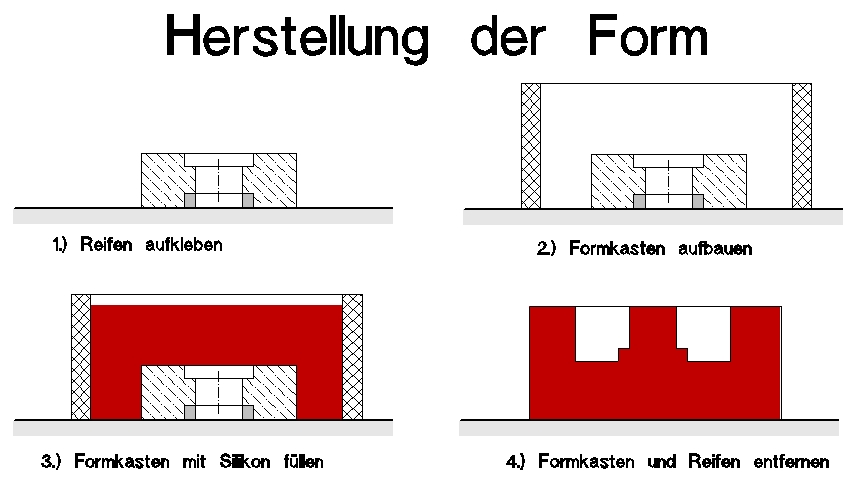

Um die Urmodelle wird mit einem Abstand von mindestens 5 mm bis maximal 15 mm ein Formkasten benötigt der die Urmodelle in der Höhe mindestens 3mm überragen sollte. Am einfachsen läßt sich ein solcher Kasten aus Streifenmaterial herstellen der aus Kunststoffplatten, Holz oder Styropor bestehen kann. Im gezeigen Fall wird der Kasten aus 6mm Styropor Untertapete geschnitten und auch mit Weißleim auf den Untergrung geklebt.

Das Anrühren des Silikons erfolgt gemäß der Anleitung, wobei auf gute Vermischung des Silikons mit dem Vernetzer geachtet werden sollte. Das angerührte Silikon nun nicht einfach eingießen, die durch das Unterrühren des Vernetzers mit eingerührten Luftblasen und Lufteinschlüsse an den Reifen würden die Form unbrauchbar machen, oder die abgeformten Reifen sind später mit Kügelchen, den ausgegossenen Luftblasen, überzogen. Besser ist es, ersteinmal Tropfen für Tropfen mit einem ausgerundeten Holzstäbchen das Silikon über die Reifen zu verteilen. Hierbei an den tiefsten Stellen und der komplizierten Reifenprofilen beginnen. Erst wenn die gesamte Oberfläche des Urmodells mit einem dünnen Silikonfilm bedeckt ist wird der Rest der Silikonmasse vorsichtig über die reifen im Formkasten gegossen. Jetzt haben die noch in der Silikonmasse verbleibenen Luftbläschen (hoffentlich) einen gewissen Abstand zum Urmodell. Nach ca. 12 Stunden wird der Formkasten samt dem inzwischen vernetzten Silikon, der Unterlage und dem dazwischen befindlichen Urmodell umgedreht. Die Unterlage wird vorsichtig von der Silikonform gelöst. Hierbei klebt das Urmodell meist an der Unterlage fester als am Silikon. Nun müssen noch die Reste des Silicons entfernt werden, das in die feinen Fugen zwischen Urmodell Unterlage eingesickert ist. Der Formkasten kann hierbei natürlich schon entferntwerden. Damit ist die Form bereits fertig und kann befüllt werden.

Zum Befüllen der Form eignet sich jedes schwarze Latexmilch für die elastischen Reifen. Das Abgießen mit Latexmilch funktioniert nur in einteiligen Formen, da die Latexmilch durch Verdunstung eines Lösemittels härtet und dies in einer geschlossenen Form nicht oder nur sehr schlecht funktioniert. Die Kosten sind hierbei sehr gering und ist im Internethandel für rund 10€ je 1000ml zu bekommen. Im Sex-Shop an der Ecke gibt es das zwar auch, aber für einen extrem höheren Preis. Die Latexmilch ist fast völlig geruchsfrei und ungiftig. Der größte Nachteil der recht einfach zu verarbeitenden Einkomponenten Masse ist die durch die Verdunstung entstehende Schrumpfung der Teile die je nach Hersteller bis zu 10% betragen kann und somit die Abgüsse deutlich kleiner werden als die Urmodelle.

Um diesen Effekt entgegen zu treten habe ich mit allerlei Füllstoffen experimentiert: Glasperlen, Glas- und Kohlefasern sowie Bauwollflocken, was aber nicht zu dem gewünschten Erfolg führte. Eher zufällig versuchte ich es auch mit Papiersteifen aus Taschentüchern und weichem Toilettenpapier welches sich erstaunlich gut in das Latex einbetten läßt.

Die Herstellung dieser Streifen ist mit einer Schere recht einfach. Hierbei werden 2~3 Blätter Toilettenpapier zu einer lockeren Rolle afgerollt, die anschließend mit einer Schere in 3~4mm breite Streifen geschnitten wird.

Ausgerollt ergeben sich die benötigten Papierstreifen.

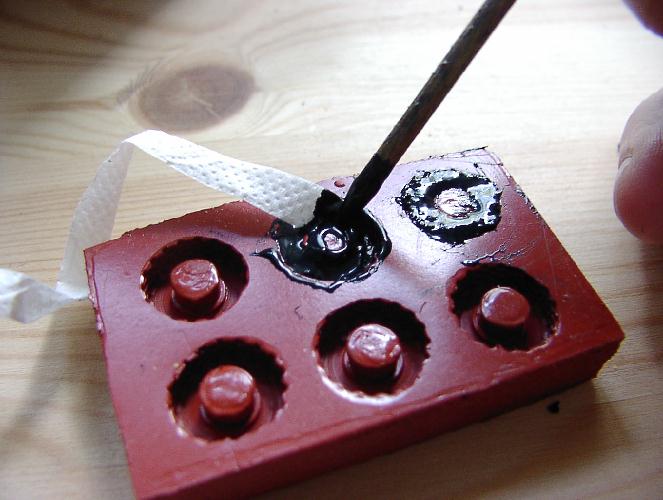

Mit einem an der Spitze abgerundeten, dünnen Holzspieß werden dabei Latexmilch und 3~4mm breite Papierstreifen lagenweise in die Reifenform eingefüllt.

Für eine homogene Oberfläche sollte man die Form zunächst mit einer dünnen Schicht Latexmilch bestreichen und erst nach derem Abtrocknen mit der Papiermethode weiterarbeiten. So läßt sich alle 6 Reifen der Reifenform in ca. einer Stunde befüllen. Das Trocknen dauert nun aber leider etwas 24 Std, danach kann man die Reifen entnehmen und die Form erneut befüllen. Die Reifen sind nun aber noch immer nicht vollständig trocken, dies dauert noch etwa weitere 3 Tage. Belohnt wird man dafür aber mit schönen schwarzen Reifen die bei nur wenig Schwund einen sehr hohen Reibwert aufweisen. Leider haben sie auch eine sehr unebene Rückseite. Wen dies nicht stört kann die Reifen mit einem Knipser für Fingernägel entgraten und so verwenden. Wer aber zumindest eine glatte Hinterseite bei seinen Reifen bevorzugt sollte sie entsprechen Schleifen.

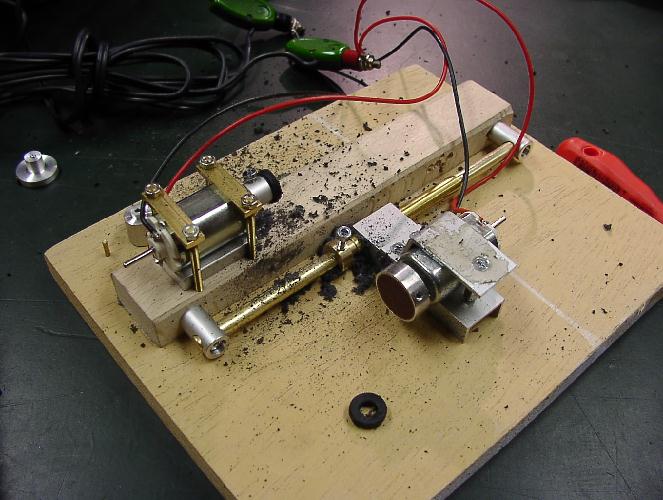

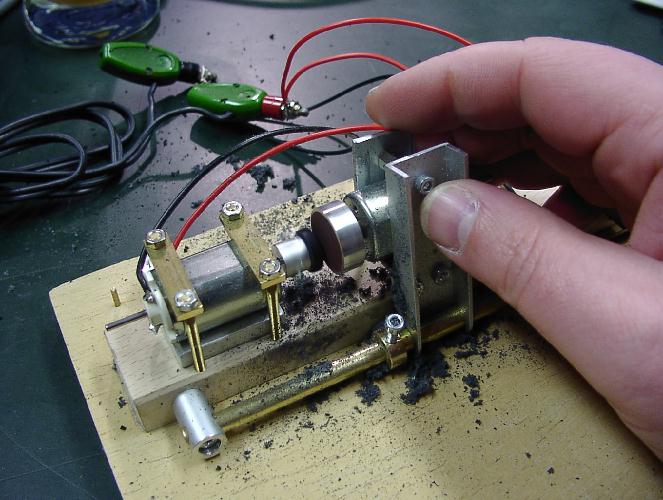

Zum Schleifen der Rückseiten benötigen wir im einfachsten Fall zwei Minibohrmaschinen. In die eine wird mit einem entsprechenden Halter der Reifen gespannt und in die zweite eine Gummischleifteller mit einer selbstklebenden Sandpapierscheibe. Nur werden beide gegenläufig laufend zueinander bewegt um so mit hoher Schnittgeschwindigkeit das zähelastische Material zu bearbeiten. Wenn man häufiger für sich und Freunde derartige Reifen herstellt lohnt sich der Bau einer speziellen Reifenschleifmaschine mit wechselbaren Reifenaufnahmen und einstellbarem Anschlag für den Schleifmotor. Dies hört sich aufwändig an, ist in Wirklichkeit aber schnell aufgebaut.

Auf eine Holzleiste wir der Motor für die Reifenaufnahme befestigt, in meinem Fall mit zwei Jochen geklemmt. Der Schleifmotor eird genauso an einem Arm befestigt der sich längs auf einer Welle verschieben läßt. Der einstellbare Anschlag ist lediglich ein einfacher Stellring. Die beiden Motorwellen sollten nun möglichst parallel eingestellt werden um die Rückseite gerade und nicht konisch zu schleifen. Beim Schleifen treten die Fasern des Papiers wieder weiß an die Oberfläche, lassen sich aber einfach mit schwarzer Farbe abdecken.

|

Was |

Wofür |

Woher |

|

Silikonkautschuk |

Formmaterial |

Bastelgeschäft |

|

Latexmilch |

Abformmaterial |

Fachgeschäft (Internet, Sexshop) |

|

Anrührbecher |

Silikon und Abformmasse |

Bastelgeschäft |

|

Kunststoffstreifen |

Formkasten |

Bastelgeschäft |

|

Knetgummi |

Hohlräume füllen |

Bastelgeschäft |

Diese Technik ist nun schon seite weit über zwei Jahren in Gebrauch. In dieser Zeit entstanden etwa 50 verschiedene Formen in der Größe "PKW Reifen im Maßstab H0" bis hin zu "LKW Reifen im Maßstab 1:45". Hierbei zeigte es sich das die kleineren Reifen schwieriger abzuformen sind als die Großen. Hier ist aber auch noch Raum für eigene Ideen und Weiterentwickelung der Formen und der Abformtechnik.