Das Ätzen von Blechen, aus denen unsere Fahrzeugmodelle entstehen, stellt andere Anforderungen als das Ätzen von Platinen für elektronische Schaltungen. Die abzutragende Schichtdicke beträgt bei Leiterplattenmaterial in der Regel 35~40µm oder 0,035 bis 0,04mm Kupfer. Bei einem 0,2mm Neusilberblech ist die Materialstäkte gut fünf mal größer. Bei der Platinen Herstellung macht es daher keinen großen Unterschied wenn das Material nicht an allen Bereichen der Platine gleichzeitig fertig ausgeätzt ist, da sich hinter dem Kupfer eine Kunststoffplatte befindet die das weiterätzen schlicht verhindert. Man kann also den Ätzvorgang solange weiterlaufen lassen bis auch die letzte Ecke der Platine sauber ausgeätzt ist.

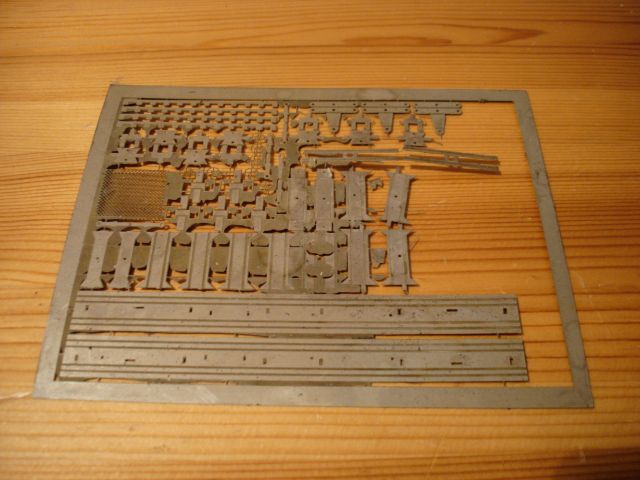

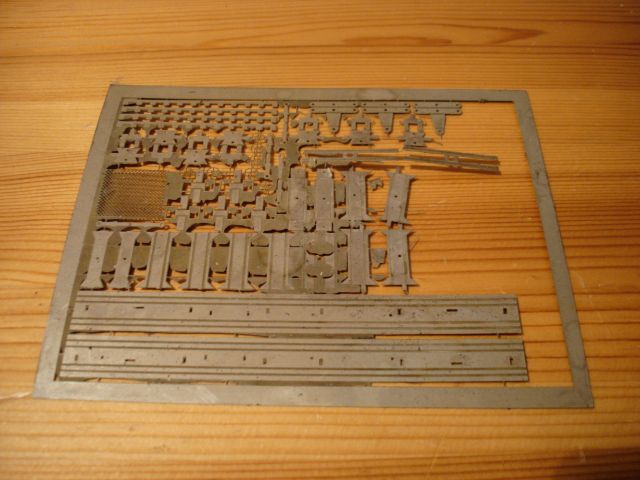

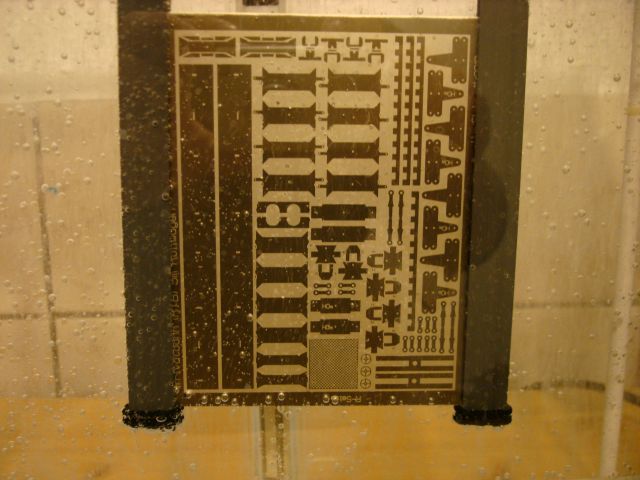

Beim Ätzen von Blechen muß der Materialabtrag möglichst gleichmäßig über die gesamte Fläche des Bleches erfolgen, ansonsten werden die bereits fertigen Bereiche einfach weiter geätzt und feinere Strukturen lösen sich auf oder Knickkanten werden durchgeätzt. Andere Bereiche, an denen weniger Material abgetragen wird, sind dann noch flächig miteinander verbunden was im einfachsten Fall nur eine Menge Nacharbeit bedeutet, im schlimmeren Fall die Bauteile völlig unbrauchbar macht. Gerade für kleinere Bauteile ist Nacharbeit meist nicht möglich. An dieser Stelle haben fertig gekaufte Anlagen etliche Schwächen, denn sie sind in erster Linie für das Ätzen von Platinen gedacht und nicht auf gleichmäßigen Materialabtrag hin ausgelegt. Im Bild sieht man im linken Teil noch unfertig geätzte Teile, während im rechten Teil sogar schon die Haltestege und Kleinteile aufgelöst und verloren gegangen sind.

Ein normales Ätzbecken besteht aus einer Kammer in der seitlich eine Tauchheizung angebracht ist welches das Ätzmedium auf 40°C bis 50°C erhitzt und das durch das Einblasen von Luft durch einen porösen Schlauch oder eine Luftverteilplatte am Boden des Ätzbeckens bewegt wird. Hierbei ensteht ein Wirbel in dem Becken in dessen Zentrum der Austausch des Ätzmedium wesentlich geringer ist als am Rand des Wirbels. Dadurch wird das Blech an den Rändern schneller ferig geätzt als in der Mitte, je nach dem wie das Blech im Wirbel hängt. Diesem Umstand kann man nur durch ständiges bewegen des Bleches und drehen des Bleches in der Aufhängung entgegenwirken. Das macht den ganzen Vorgang natürlich nicht unbedingt einfacher.

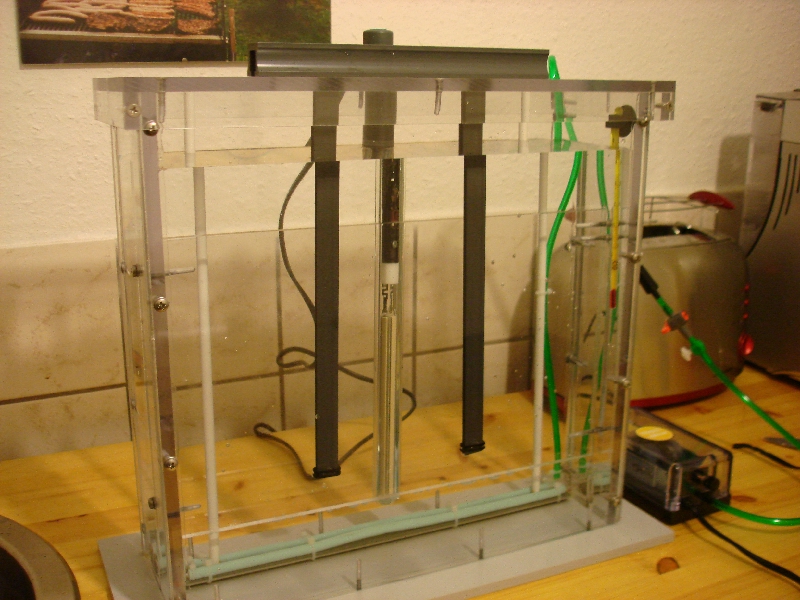

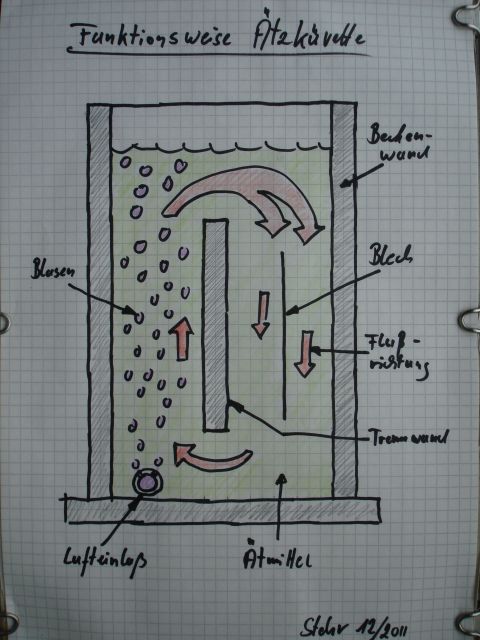

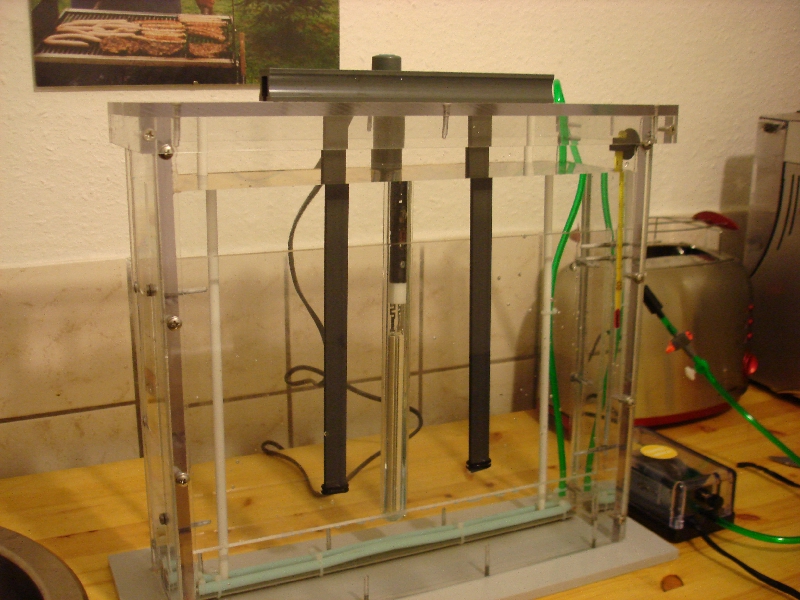

Die Zeichnung verdeutlich das angestrebte Prinzip der neuen Küvette. Anstatt in einer Kammer einen Wirbel in der Mitte zu erzeugen wird die Küvette verbreitert und in der Mitte eine Trennwand eingebaut die etwa 3cm über dem Küvettenboden endet und auch 3cm unterhalb des Flüssigkeitsspiegels. Die Idee dabei ist in der linken Kammer durch einblasen von Luft die Ätzflüssigkeit nach oben in Bewegung zu setzen. Bedingt durch die Luftblasen und unterschiedliche Strömungswiderstände ist die Strömung eher turbolent. Hierbei wird unten von der rechten Kammer Ätzflüssigkeit nachgeführt die oben nachfließen kann. Die obere Schicht von ca. 3cm beruhigt die Ätzflüssigkeit die dann in der rechten Kammer langsamer und und überwiegend laminar nach unten. In der linken (hinteren) Kammer wird auch die Heizung eingebaut um die die Strömungsverhältnisse in der rechten (vorderen) Kammer nicht zu stören. Dadurch sollte die Strömungsgeschwindigkeit, und so der Materialabtrag, am Blech an allen Stellen wesentlich gleichmäßiger erfolgen.

Auch die Kosten für die neue Küvette (Stand 12/2011) will ich nicht verschweigen:

Macht in Summe 152,50€, ein Preis für den man auch eine komplette Ätzküvette, fertig zusammengebaut, kaufen kann. Aber Geld sparen stand bei der Konstruktion nicht im Vordergrund. Von daher wurden auch nicht die jeweils billigsten Komponenten eingekauft, sondern auch bewährte und stabil ausgeführte Konstruktionen zurückgegriffen. Davon erwarte ich mir eine lange und problemlose Einsatzzeit und weniger Reparaturen. Speziell bei den Zukaufteilen Pumpe und Heizung könnte man natürlich noch den einen oder anderen Euro sparen, wenn man möchte.

Im ersten Schritt wird die für die Ströumung wichtige Trennwand zwischen die Seitenteile geschraubt. Hierfür werden in den Seitenteilen Durchgangslöcher für die M4x25mm Linsenkopf Schrauben aus V2A gebohrt. Um die Dichtflächen im Bereich der Schrauben nicht übermäßig zu schwächen werden diese Durchgangsbohrungen mit einem 4,2mm Bohrungen eingebracht. Für das Gewindesackloch wird jeweils eine 3,2mm Bohrung ca. 30mm tief eingebracht. Für die Trennwand reichen auf jeder Seite 3 Schrauben. Das Anzeichnen der Bohrungen erfolgt auf der zum Schutz der Platten aufgeklebten Schutzfolie. Diese wird auch erst zur Endmontage abgezogen um Kratzer auf der Oberfläche während der mechanischen Bearbeitung zu vermeiden.

Als nächstes werden die Front- und Rückseiten angeschraubt. Hierfür habe ich je Seite 4 Schrauben vorgesehen um die Platten möglichst gleichmäßig mit den Seitenteilen zu verbinden. Hierbei ist darauf zu achten das zu der Bodenplatte kein Spalt entsteht.

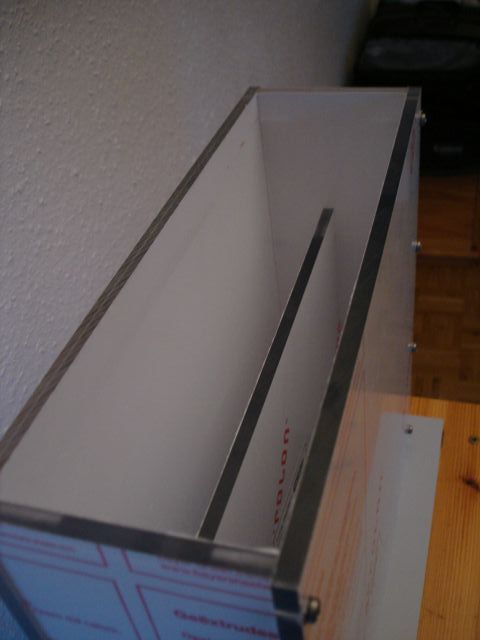

Der Blick in die Ätzküvette zeigt die für die Funktion wichtige Trennwand. Im Bereich über der Trennwand sorgen rund 3cm Abstand zur Flüssigkeitsobefläche für eine Beruhigung der Wirbel im Ätzmittel.

Die fertige Küvette wird nun Platte für Platte mit der Bodenplatte verschraubt. Für die Bodenplatten werden Senkkopfschrauben M4 x 25mm aus V2A verwendet. Damit bleibt der Boden eben und es stehen keine Schraubenköpfe hervor.

Ist die Küvette fertig montiert ist der Deckel dran. Hier wird umlaufend um den Deckel lediglich ein 20mm hoher Rand geschraubt. Auch hier wurden Senkkopfschrauben M4 x 25mm aus V2A verwendet um später eine ebene Oberfläche zu erhalten. Das sieht zum einen besser aus und läßt sich zum anderen besser reinigen.

Für die Endmontage wird die Konstruktion wieder komplett zerlegt und die Schutzfolien abgezogen. Zum abdichten und Verkleben habe ich ein spezielles, essigvernetztes Klebesilikon verwendet. Dies ist säurebeständig und daher dem normalen Sanitärsilikon überlegen. Ähnliche Silikone werden im Aquariumbau verwendet, die allerdings nicht unbedingt säurefest sein müssen. Hier ist durchaus mal ein Blick auf die Materialbeschreibung und Eigenschaften auf der Kartusche zu werfen.

Damit das hervorgequollene Silikon nach dem Verschrauben nicht so hässlich und unprofessionell aussieht habe ich nach dem Anziehen der Schrauben die Platten und das herausgequollene Silikon mit Prilwasser eingesprüht und mit einem 5ct Stück abgezogen. Dabei entsteht eine saubere Rundung in den Ecken, das kommt bei den Bildern leider nicht so toll raus.

Bei der Front- und Rückseite funktioniert der Trick mit dem 5ct Stück nur außen, denn innen ist leider nicht genug Platz um mit der Hand hinein zu greifen. Dafür hätte ich mir im Vorfeld ein Werkzeug bauen müssen, z.B. U-scheibe und Gewindestange, aber die besten Ideen kommen einem immer erst hinterher. Aber auf der Innenseite fällt die rubbelige Oberfläche des Silikons nicht so stark auf wie außen. Aber mit der Zeit werden sich in der rauhen Oberflächen Dreck sammeln. Ich werde damit leben müssen.....

Als letztes wird die Bodenplatte angeschraubt und angeklebt, auch hier wird die Silikonraupe außen mit Prilwasser besprüht und mit dem 5ct Stück abgezogen. Anschließend sollte das Silikon gut austrocknen, ich habe erst nach 2 Tagen weitergemacht.

Im Deckel, der nun auch bereits verschraubt und verklebt ist, wurden Bohrungen für Heizung und Luftschlauch gebohrt und der Schlitz für den Plattenhalter mit der Stichsäge ausgesägt. Hier zeigen sich die Vorteile des Makrolon, die Späne verschmelzen beim bearbeiten nicht mit dem Werkzeug, speziell bei der Stichsäge kann das verschmelzen schnell zur Zerstörung des Bauteils oder des Sägeblattes führen. Bei Makrolon ist die Bearbeitung nicht komplizierter als bei Holz. Das große Loch für die Heizung wurde mit einem Schälbohrer hergestellt. Anschließend werden alle Teile montiert um zu überprüfen ob alles passt.

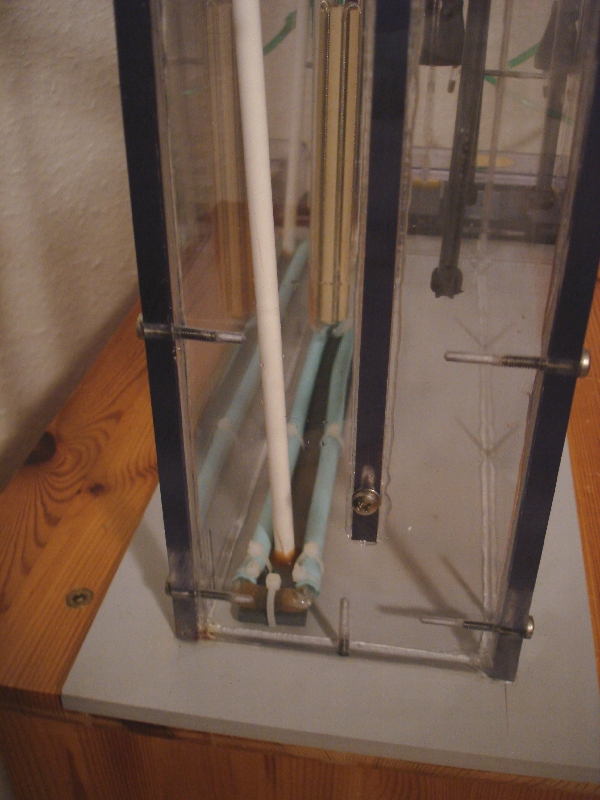

Im oberen Bild liegt der Sprudelschlauch noch lose in der Küvette, das kann natürlich nicht so bleiben. Im Betrieb wird der Sprudelschlauch mit Druckluft gefüllt die durch seine poröse Oberfläche drückt und in kleinen Blasen an die oberfläche steigt und so die Ätzflüssigkeit antreibt. Da der Schlauch schon so im Wasser schwimmt würde die Kontruktion samt dem Zuführschlauch in der Küvette aufschwimmen. Also wird der Schlauch mit Kabelbindern auf einen Kuststoffstreifen fixiert. Dieser Kunststoffstreifen wird mit eingeklebten Kunststoffrohren am Deckel abgestützt.

Da der Schlauch sehr lang ist muß er einmal um 180° gebogen werden. Weil der Schlauch dabei abknickt habe ich zwei 90° Winkel zu einem 180° Umlenkrohr verklebt. Diese Konstruktion ist viel besser als ein Knick im Schlauch und behindert auch den Luftstrom nicht. Der gebrochene Kabelbinder wird natürlich noch getauscht.

Die Einspeisung der Druckluft erfolgt auch über einen 90° Winkel. Es ist nur eine Einspeisung vorhanden, das Ende des Sprudelschlauches wird mit einem Dichtstopfen verschlossen der von einem Kabelbinder gehalten wird.

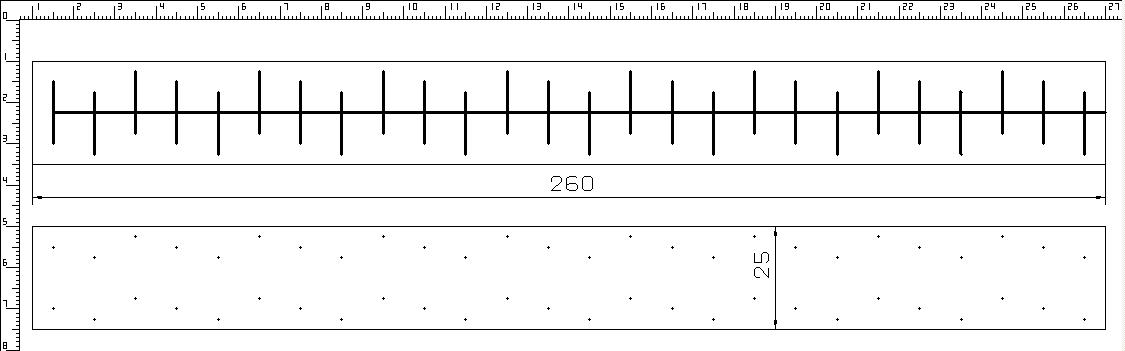

Andreas hatte bei seiner Ätzküvette Probleme mit dem Sprudelschlauch, der sich mit der Zeit zusetzte. Er hat dann aus zwei Platikplatten, die übereinander geklebt werden, eine Sprudelplatte gebaut. In das Unterteil wird eine Art Kanalsystem gefräßt, in das Oberteil 1mm Löcher gebohrt. Diese Platte hat bis jetzt noch keine Anzeichen von Verstopfung gezeigt. Sollten sich derartige Probleme auch bei mir zeigen werde ich den Sprudelschlauch durch eine solche Sprudelplatte ersetzen.

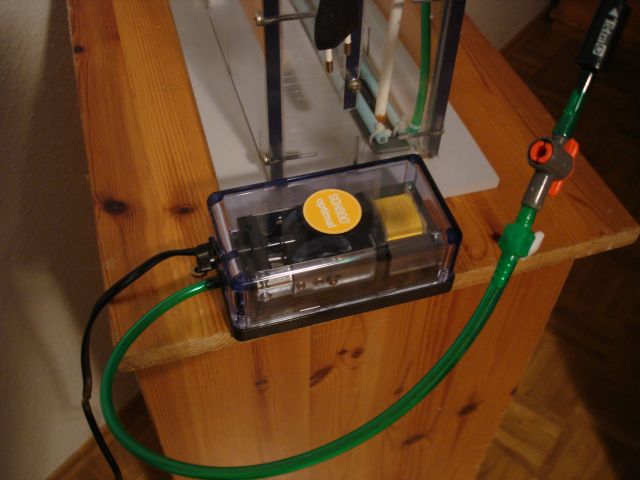

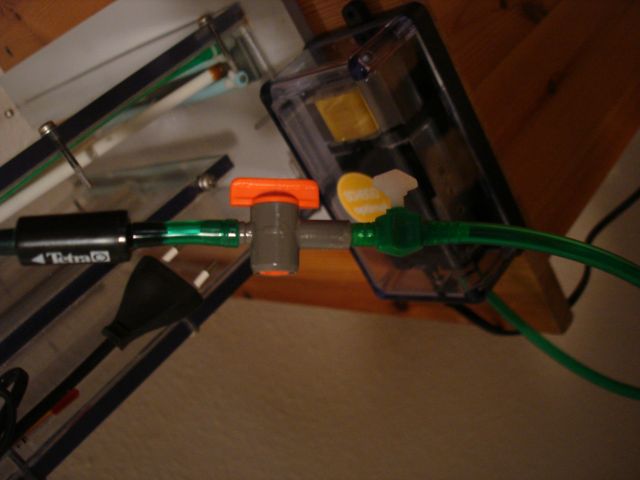

Bei der Luftpumpe aus dem Aquariumzubehör ist nicht viel zu tun. Sie wird nur ausgepackt und mit einem Schlauch mit Ventilen und dem Sprudelschlauch verbunden. Wichtig bei der Pumpe ist die Möglichkeit diese zu regeln und so den Luftstrom den Bedürfnissen der neuen Küvette anpassen.

Die Ventile in der Luftzuleitung sollen die Pumpe vor dem Ätzmittel schützen, und natürlich auch verhindern das durch den Luftschlauch bei ausgeschalteter Pumpe das Ätzmittel ausläuft. Von rechts nach links:

Auch bei der Heizung ist nicht viel zu tun, auspacken, einstecken, fertig. Wichtig ist auch hier eine regelbare Heizung mit nicht zu wenig Leistung für die 10Ltr Ätzflüssigkeit.

Das Thermometer gab es für 5,-€ im Aquariumzubehör. Auspacken und mit dem Saugnapf innen an die Küvettenwand kleben. Das Thermometer dient nur zum Überprüfen der Badtemperatur, die Regelung der Heizung ist im Heizelement eingebaut. Diese jedoch leifert keien Hinweise über die Badtemperatur so das das einfache Thermometer durchaus sinnvoll ist. Wichtig ist der Temperatur Bereich, dieser sollte bis 50°C reichen.

Der Platinenhalter ist ebenfalls ein fertiges Bauteil aus dem Zubehör für Ätzküvetten. Die Platinen oder Bleche weden in V-förmigen Rillen in den Innenseiten der Haltearme geführt und nach unten mit Gummiringen gegen herausfallen gesichtert. Die Arme waren an der Oberseite ursprünglich leicht schräg abgesägt um die Platinen mit einer leichten Federkraft zusätzlich zu halten. Für Bleche die mit vielen Durchbrüchen geätzt werden ist dies allerding mehr als unbrauchbar, denn das Blech wird dadruch instabil, verbiegt sich und fällt im schlimmsten Falle in die Anlage. Deshalb habe ich die Arme oben mit der Kreissäge gerade abgeschnitten.

Nach dem Zusammenbau aller Teile ist die Küvette fertig für einen ersten Test. Von einem anderen Projekt hatte ich noch ein Blech für einen Rollwagen belichtet und etwickelt, also los.

Als erstes wird 2,2kg Natriumpersulfat in 10 Liter destilliertes Wasser gelößt, also 220gr/Ltr. Dies wird in die Küvette eingefüllt.

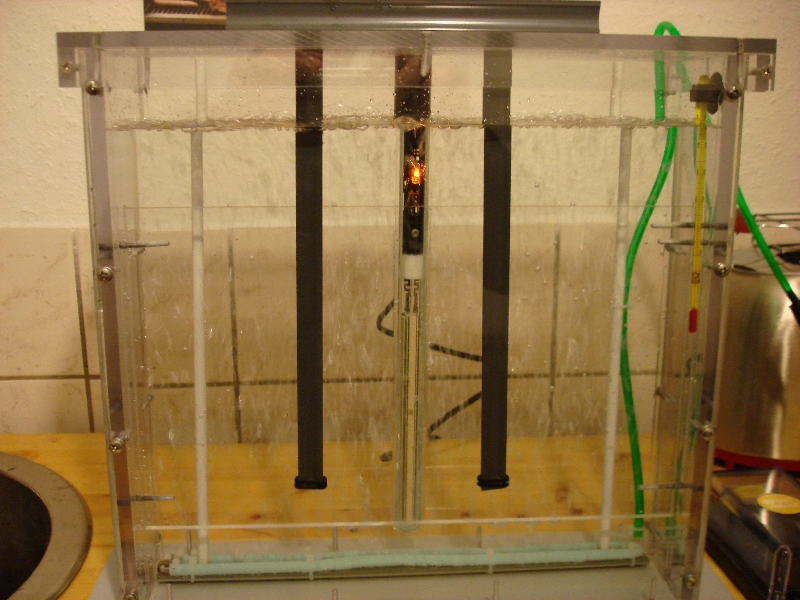

Anschließend wird die Pumpe und die Heizung eingeschaltet. Zum anrühren hatte ich das destilliertes Wasser bereits auf rund 35°C erwärmt, so brauchte die Heizunng das Bad nur von 35°C auf 40°C aufzuwäremn. Dies dauerte gut einen halbe Stunde. In dieser Zeit konnte anhand der Luftblasen der Strömungsverlauf gut beobachtet werden. Auch traten keine Undichtigkeiten auf.

Das Blech wird in dem Platinenhalter fixiert und durch den Schlitz in die laufende Küvette eingesteckt. Nach nur wenigen Sekunden ist eine deutliche Veränderung der Oberfläche der nicht durch das Ätzrestist abgedeckten Blechpartien zu erkennen. Hier zeigen sich alle Fehler die bei der Belichtung und Entwickelung des Fotolackes aufteten können. Dieses Blech ist in Ordnung.

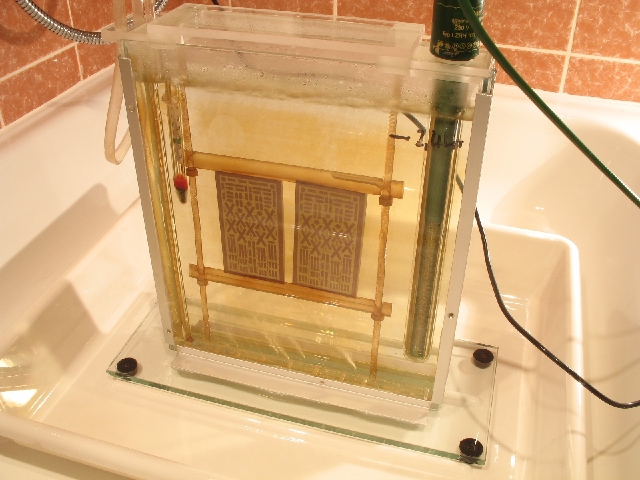

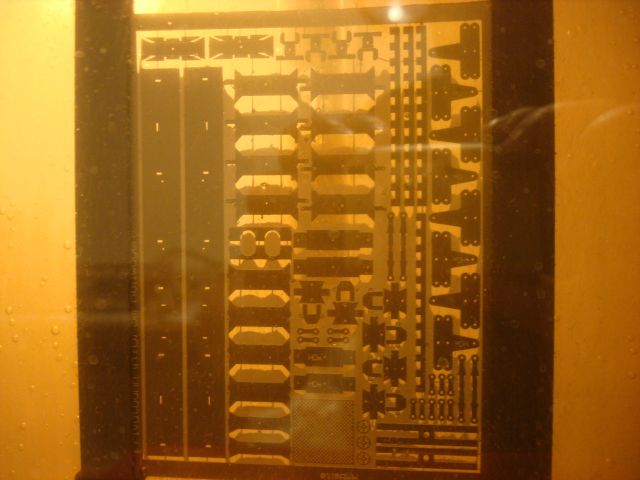

Nach etwa 15 Minuten hatte das aufgelöste Metall das Ätzmittel schon leicht grün gefärbt. Zu diesem Zeitpunkt ist das Blech zu etwa einem Drittel fertig geätzt. Die rote Schüssel im Vordergrund enthält Wasser. Am Ende des Ätzvorgangs wird es darin abgelegt was den Ätzvorgang unverzüglich zum Stillstand bringt.

Es zeigen sich am oberen Rand des Bleches die ersten Durchbrüche, hier ist das Blech bereits fertig. Diese ersten Löcher sind über das ganze Böech verteilt, das Material wird also relativ gleichmäßig angetragen. Das Ätzmittel ist schon deutlich vom gelößten Metall getrübt.

Die ersten Teile hängen fertig im Blechrahmen. Offensichtlich ist oben am Blech ein stärkerer Materialabtrag als unten. Dennoch ist der Unterschied nicht sehr groß. Die Ätzflüssigkeit ist nun schon so getrübt das eine Lampe hinter der Küvette das Bad durchleuchten muß damit man etwas erkennen kann.

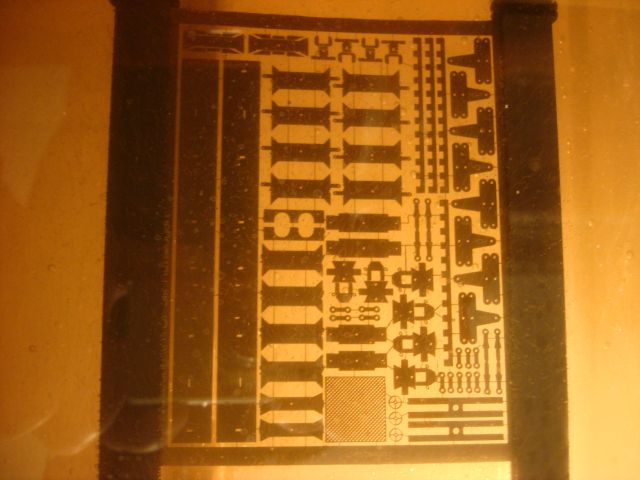

Das Blech ist fertig, die Teile hängen in dem Rahmen nur noch an 0,25mm breiten und 0,1mm dicken Haltestegen die man in der Flüssigkeit kaum mehr erkennen kann. Aber es sind alle da, ansonsten wären die ersten Bauteile bereits herausgefallen.

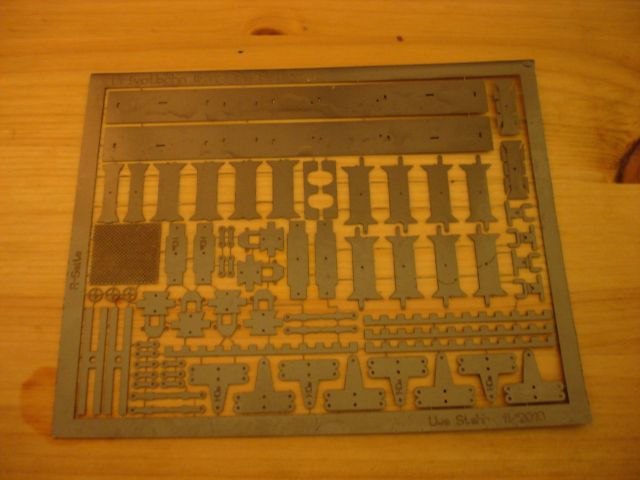

Das fertige Blech. Keine verlorenen Teile, keine fehlenden Haltestege und keine übergroße Hinterätzung, so soll das sein!

Um die 10 Ltr Natriumpersulftat Lösung schneller auf 40°C vor zu heizen habe ich mir einen Wasserkocher mit Edelstahlbehälter besorgt, mal sehen wie lange der die Lösung warm macht bevor sie ihn frisst. Mit der eingebauten Heizung erwärmen sich die 10Ltr Lösung nur um etwa 8~10°C/Stunde. Allein mit der Heizung würde es also, in Abhängigkeit von der Starttemperatur, gut 3 Stunden andauern bis sie auf Betriebstemperatur ist. Für den Betrieb reicht die Heizung gut aus und regelt die Lösung mit einer Hysterese die nicht am Thermometer abzulesen ist, also innerhalb von 1°C auf mindestens ein Grad genau. Das spricht zum einen für die recht gute Regelung der Heizung und sorgt im Becken für stabile Verhältnisse.

Bedingt durch die wohl doch viel geringere Geschwindigkeit des Ätzlösung, oder die verminderte Anzahl von Kleinst Wirbeln durch die aufsteigenden Luftblasen, dauert der Ätzvorgang für ein Blech nun länger, so etwa 35~45 Minuten. Das sind ungefähr knapp 10 Minuten länger als in meiner Sprühätzanlage, die ich bisher genutzt habe. Aber ich habe nicht vor damit eine Serienproduktion zu fertigen, so kann ich mit der Zeit gut leben.

Ich werde nun mal herausfinden wieviele Bleche ich aus den 10Ltr Ätzlösung herausholen kann, denn das Natriumpersulfid für eine Füllung kostet gut und gerne 22,-€.

Die Bleche die die Anlage hervorbringt sind die besten die ich je gemacht habe, der Bau hat sich wirklich gelohnt.