Der Anycubic Chiron ist ein recht neuer Drucker, er setzt, was die Druckgröße angeht, neue Maßstäbe. Mit einem Druckraum von 400mm x 400mm x450mm, also einem Druckvolumen von 72 Litern, läßt er alle anderen Drucker dieser Preisklasse weit hinter sich. Aber Größe ist nicht alles. Auch die "inneren" Werte vermögen zu überzeugen. Da wäre als erstes das Heizbett, das mit 100W und 24V schneller aufheißt als die kleineren Kollegen mit 12V Heizbetten. Ein 1000W Netzteil versorgt den Drucker mit ausreichend Strom. Große Drucker sind schwieriger zu nivellieren (leveln), als kleinere, hier hat der Chiron eine automatischen Nivellierung die nacheinander 25 Meßpunkte auf dem Druckbett anfährt und so Ungenauigkeiten ausgleichen kann. Er zeigt sogar die Ungenauigkeiten an, was ein Einstellen des Druckbettes vereinfacht, wenn man sich nicht nur auf das automatische Nivellieren verlassen will.

Der Anycubic Chiron hat darüber hinaus ein Touch-Pad mit einer sehr einfachen und übersichtlichen Bedienoberfläche und kommt auch weitgehend vormontiert daher. 6 Schrauben und 3 Steckverbiundungen stellen wohl keinen Bastler vor ernsthafte Probleme, nur der Preis von 500,-€ bremst die erste Euphorie.

Ich habe mir den Anycubic Chiron einmal bei www.ebay.de bestellt.

Die Daten auf einen Blick:

Ein paar Tage später kam der Drucker per Post bei mir an.

Also gleich mal den riesigen Karton aufmachen und einen Blick auf die Teile werfen. Hier ist alles sauber auf mehrere Lagen verteilt und in passgenauen Schaumstoffeinsätzen fixiert.

Ganz oben liegt die bebilderte Aufbauanleitung und ein Beutel mit Kleinteilen und Werkzeug. Darunter ist das bereits montierte Portal des Druckers zu erkennen.

Die Anleitung ist auf zwei Hefte verteilt, zum einen die mechanische Aufbauanleitung und eine weitere Anleitung zum "leveln", dem waagerechten Ausrichten des Druckbettes zur Düse.

Weil ich den großen Drucker ungerne montiert durch die Bude schleppen will habe ich ihn gleich an seinem späteren Standort aufgebaut. Ein oberes Brett im IVAR Regal habe ich dafür freigeräumt in der Hoffnung das die Fläche von 80cm x 50cm ausreichend ist.

Der Kleinteilbeutel ist für einen Drucker dieser Größe recht klein.

Der Inhalt des Kleinteilbeutel ist überschaubar, Werkzeuge, ein paar wenige Schrauben, eine Speicherkarte mit SW und USB Adapter, der Sensor für das automatische leveln und ein komplettes Hotend als Ersatzteil.

Die Spannungsversorgung erfolgt über eine abschaltbare 3-fach Steckdosenleiste.

Die nächste Lage im Karton ist das Portal des Drucker.

Aufgestellt auf dem Regalbrett vermittelt das Portal schon mal gut die Größe des Druckers. Mich beschleicht das ungute Gefühl das der Platz eng wird...

Die unterste Lage des Karton beinhaltet den Rahmen des Druckers.

Tja, wie befürchtet ist das ohnehin schon 500mm breite Regalbrett gute 10cm zu schmal.

Zum Glück lagen noch zwei alte Regalbretter herum, diese passen nebeneinander quer auf das Regalbrett. Nicht schön, aber für den Aufbau reicht es.

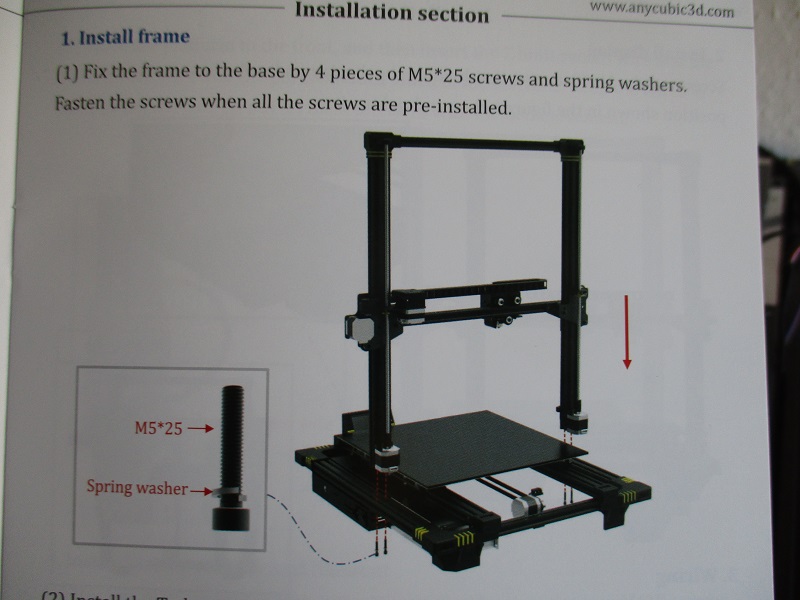

Für die Verbindung des Rahmen mit dem Portal werden nur wenige Schrauben benötigt. Diese vier Schrauben werden von untern durch den Rahmen in ddas Portal geschraubt.

In der Bauanleitung ist das auch eindeutig beschrieben, da kann man nichts falsch machen.

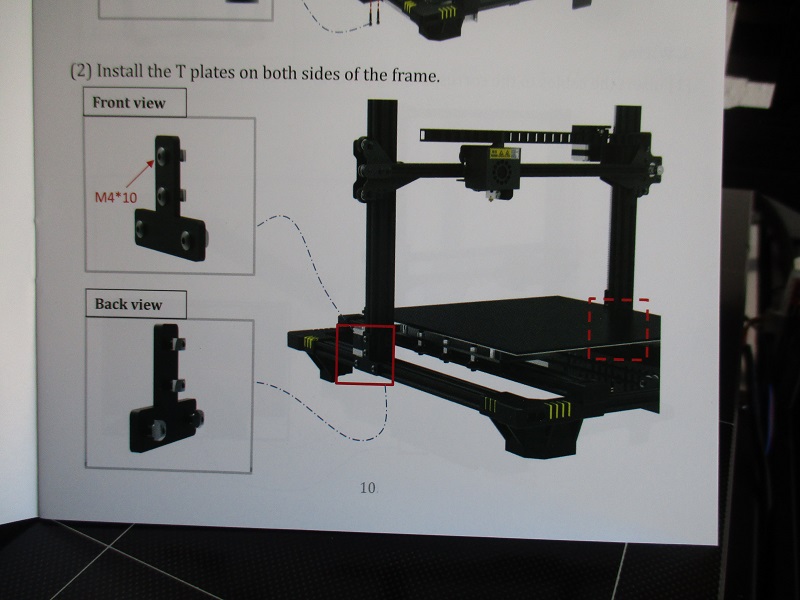

Außen werden nun noch zwei Knotenbleche zur Versteifung der Verbindung von Rahmen und Portal angebracht.

Auch dies ist in der Bauanleitung eindeutig beschrieben.

Es vereinfacht die Montage wenn man die T-Nutenmuttern ausrichtet, im Bild unten. So lassen sich die Knotenbleche einfach aufstecken und verschrauben.

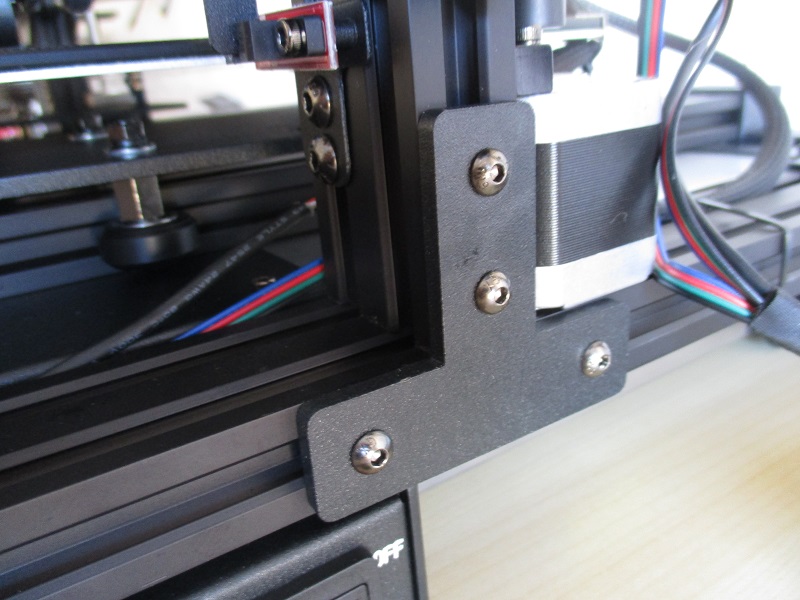

Verschraubt macht diese Verbindung einen stabilen Eindruck. Hier sollte man zur Kontrolle die Rechtwinkeligkeit zwischen Rahemn und Portal checken. Bei mir war hier alles in Ordnung.

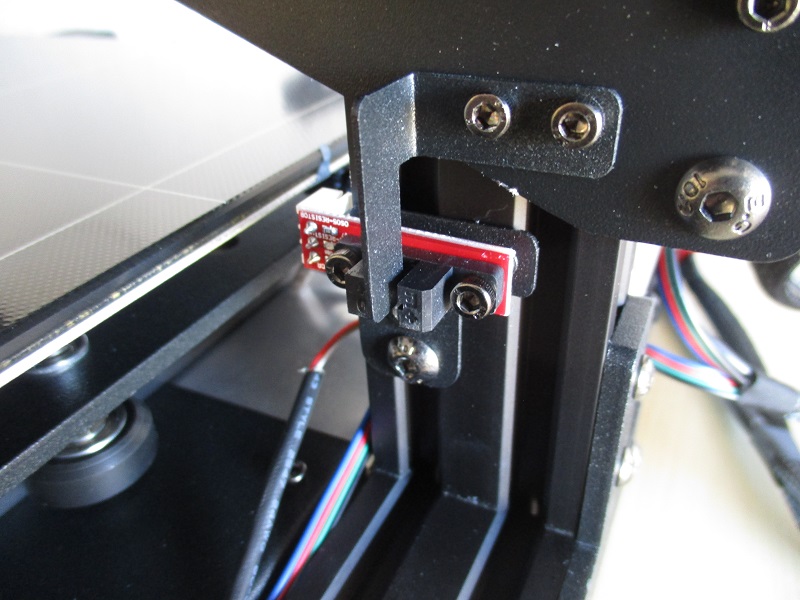

Bleibt noch die Verkabelung. Hier sind lediglich Stecker einzustecken. Begonnen habe ich mit den Lichtschranken der Endschalter.

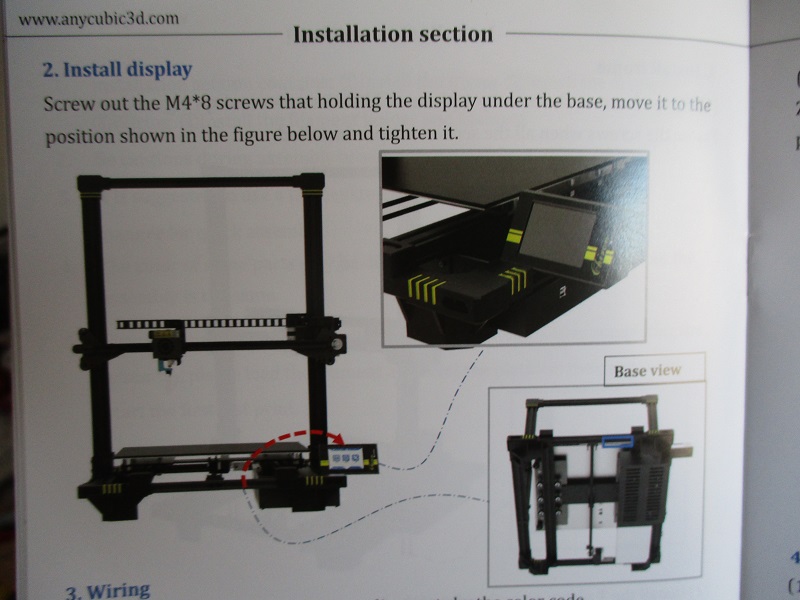

Auch das Display muß noch gedreht werden, es ist zum Transport um 180° verdreht montiert.

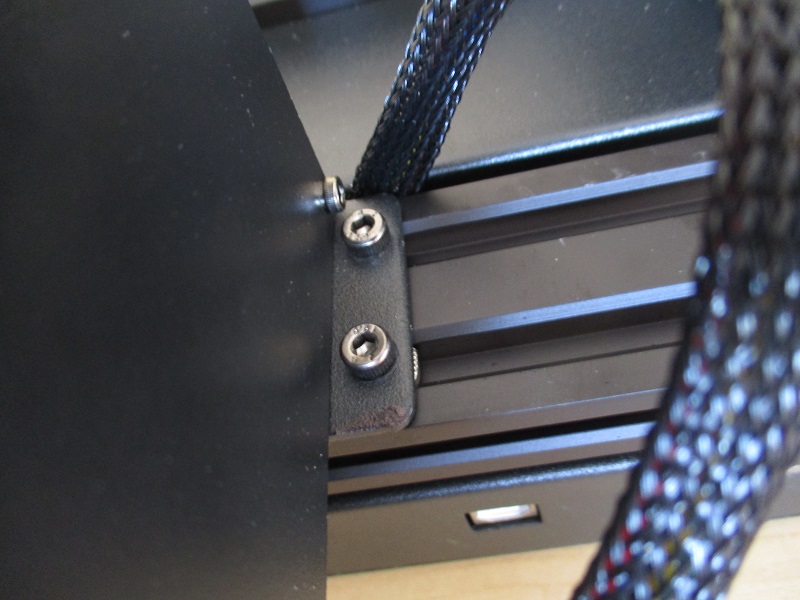

Zum drehen des Displys werden nur diese beiden Schrauben gelößt, das Disply gedreht und die Schrauben wirder angezogen.

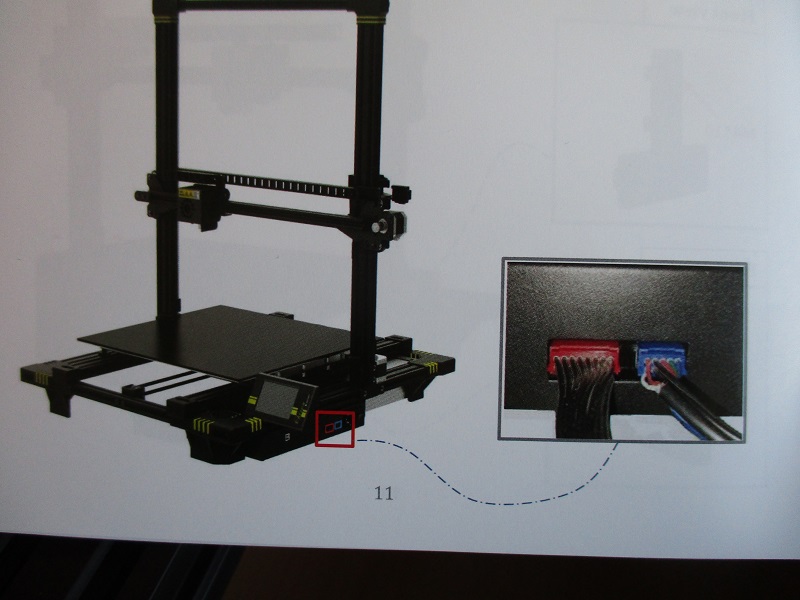

Nun werden Rahmen und Portal elekrisch mit zwei Steckern verbunden. Diese haben unterschiedlich Größe und Farben, auch hier kann man nichts falsch machen.

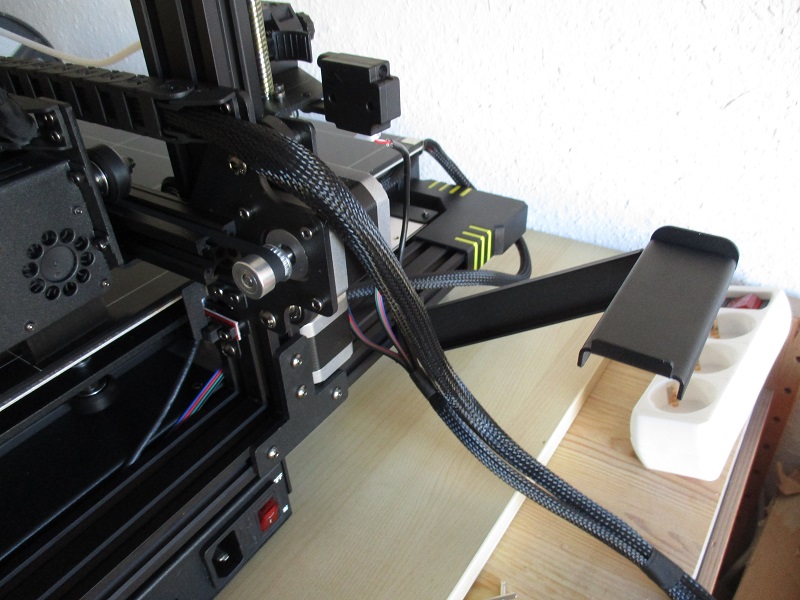

So sieht das dann am Drucker aus.

Bleiben noch der Anschluss der Schrittmotoren. Auch hier kann nichts verkehrt gemacht werden, die Stecker sind kodiert und die Kabel nicht lang genug um die Motoren zu vertauschen.

Als letztes Bauteil wird der Filamenthalter angeschraubt. Auch dies geht schnell.

So sieht es dann in meinem Fall aus. Die Filamentrolle rutscht beim Druck über das Blech, das gefällt mit eigentlich nicht, hier wäre mir eine Rolle lieber.

Bevor man nun den Drucker mit dem 220V Netz verbindet sollte man unbedingt kontrollieren ob der Schiebeschalter des eingebauten Netzteiles auf "230V" eingestellt ist.

Der Aufbau den Anycubic Chiron war bei mir innerhalb einer Stunde abgeschlossen und Alles in Allem sehr einfach.

Der Drucker ist nun betriebsbereit. Die Filamentrollen wird auf den Halter gesteckt und das Filament eingefädelt.

Nun wird der Drucker an das 220V~ Netz angeschlossen und eingeschaltet. Die Kurzanleitung führt nun durch das überschaubare Menü zum leveln des Druckbettes. Dies erfolgt zuerst manuell mit einem Blatt Papier und geht sehr schnell, anschließend wird der Sensor angeschlossen und vermisse das Druckbett. So erhält man eine Rückmeldung wie gut das leveln geklappt hat. Nun noch das Programm "Filament einführen" ausführen und der Drucker ist bereit für einen ersten Test. Der Anleitung folgend wird nun das Filament eingeführt und dazu die Düse auf 190°C vorgeheizt. Das Aufheizen der Düse geht schnell und läßt sich auf dem Display gut verfolgen. Bei 190°C wird der Draht von oben manuell zugeführt, wobei die Klemmschraube entlastet wird. Den Draht hierbei besser nicht mit den blossen Fingern anfallen, eigentlich nie, denn das Fett oder andere Verunreinigungen der Finger können Probleme mit der Anhaftung beim Druck zur Folge haben, Feststoffe die Düse verstopfen. Wenn unter der Düse ein feiner, aufgeschmolzener Draht sichtbar ist hat die Filamentzuführung geklappt.

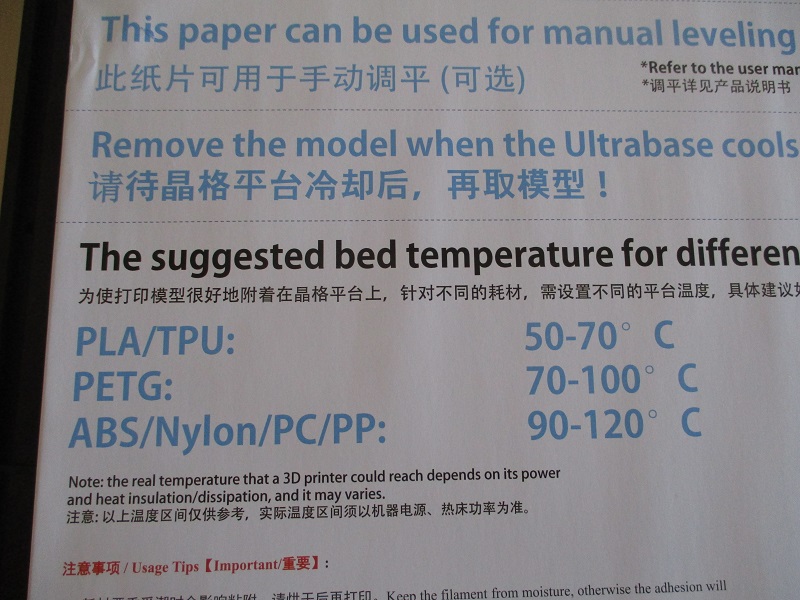

Auf der Schutzfolie der Anycubic Ultrabase sind auch gleich ein paar grobe Richtwerte für die Betttemperatur für verschiedene Druckmaterialien enthalten.

Der Drucker funktioniert ohne das dafür ein PC oder Laptop angeschlossen wird, die nötigen stp-files werden einfach von der SD Karte ausgelesen und verarbeitet. Allerdings können diese Daten am Drucker nicht weiter bearbeitet werden. Der Kurzanleitung folgen habe ich als erstes das RF100 Logo ausgedruckt.

Die für den Drucker benötigten G-Codes werden mit der Software "Cura" erzeugt, die auf der SD Karte enthalten ist. Diese ließ sich gemäß der mitgelieferten Anleitung sehr einfach installieren. Mit diesem Programm können nun die von z.B. thingiverse heruntergeladenen Dateien bearbeitet und für den Drucker entsprechend vorbereitet werden. Kann man am Drucker z.B. nicht eistellen mit welcher Schichtdicke, also Auflösung in der Z-Achse gedruckt werden soll, so ist dies mit Cura möglich. Ebenso die Platzierung auf der Druckplatte, die Orientierung im Raum, das spiegeln und dublizieren und auch das Erzeugen von Stützkonstruktionen ist hier möglich.

Dafür werden auch Daten des Chiron benötigt, die Druckbettgröße, Düsen- und Filamentdurchmesser. Alle anderen Parameter habe ich ersteinmal in der Grundeinstellung gelassen. Das Programm verfügt auch bereits über eine Vielzahl anderer 3D Drucker so das man mit diesem Programm auch Daten für andere Drucker vorbereiten kann.

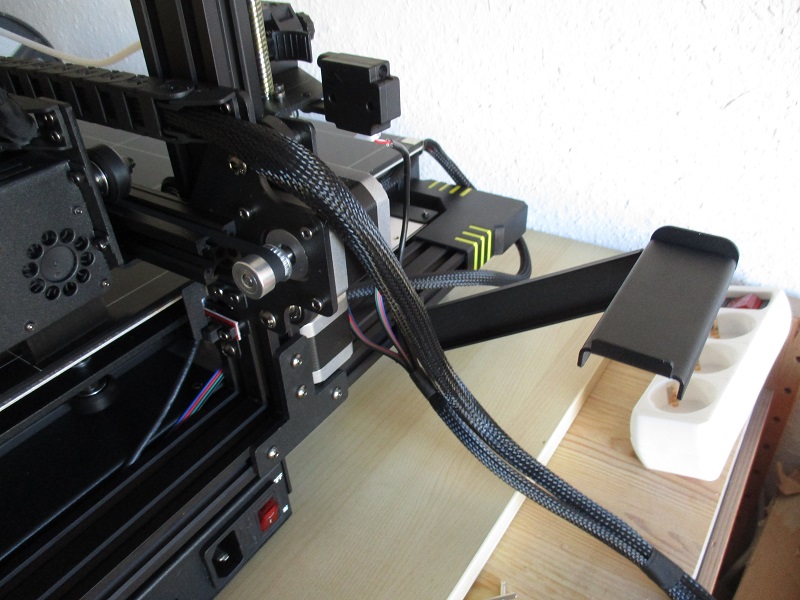

Kabelfixierung.

Staub und Fingerabdrücke sammeln sich auf dem Filament an, das läßt sich kaum dauerhaft vermeinden. Staub schmilzt nicht auf und verstopft über die Zeit die Düse, das Fett der Fingerabdrücke verhindert das verkleben der einzelnen Lagen untereinander. Beides ist nicht gewünscht und läßt sich durch einen Filamentreinieger zumindest verbessern. Dieser Reiniger wird vor dem Einlaufen des Filaments in das Zuführrohr montiert. Er besteht aus zwei aneinandergedrückte Schaumstoffstreifen die den Staub sehr effekiv entfernen, die Fingerabdrücke nur zum Teil.

Der Aufbau ist recht einfach. Die Basis, ein Kunststoffklotz Klotz am Ende des Zuführrohres, nimmt die beiden Schaumstoffsteifen auf, die mit doppelseitigem Klebeband angeklebt werden, auf. Ein kleines Gummiband drückt die Schaumstoffsteifen leicht zusammen, die so beim fördern des Filaments den Staub abstreifen